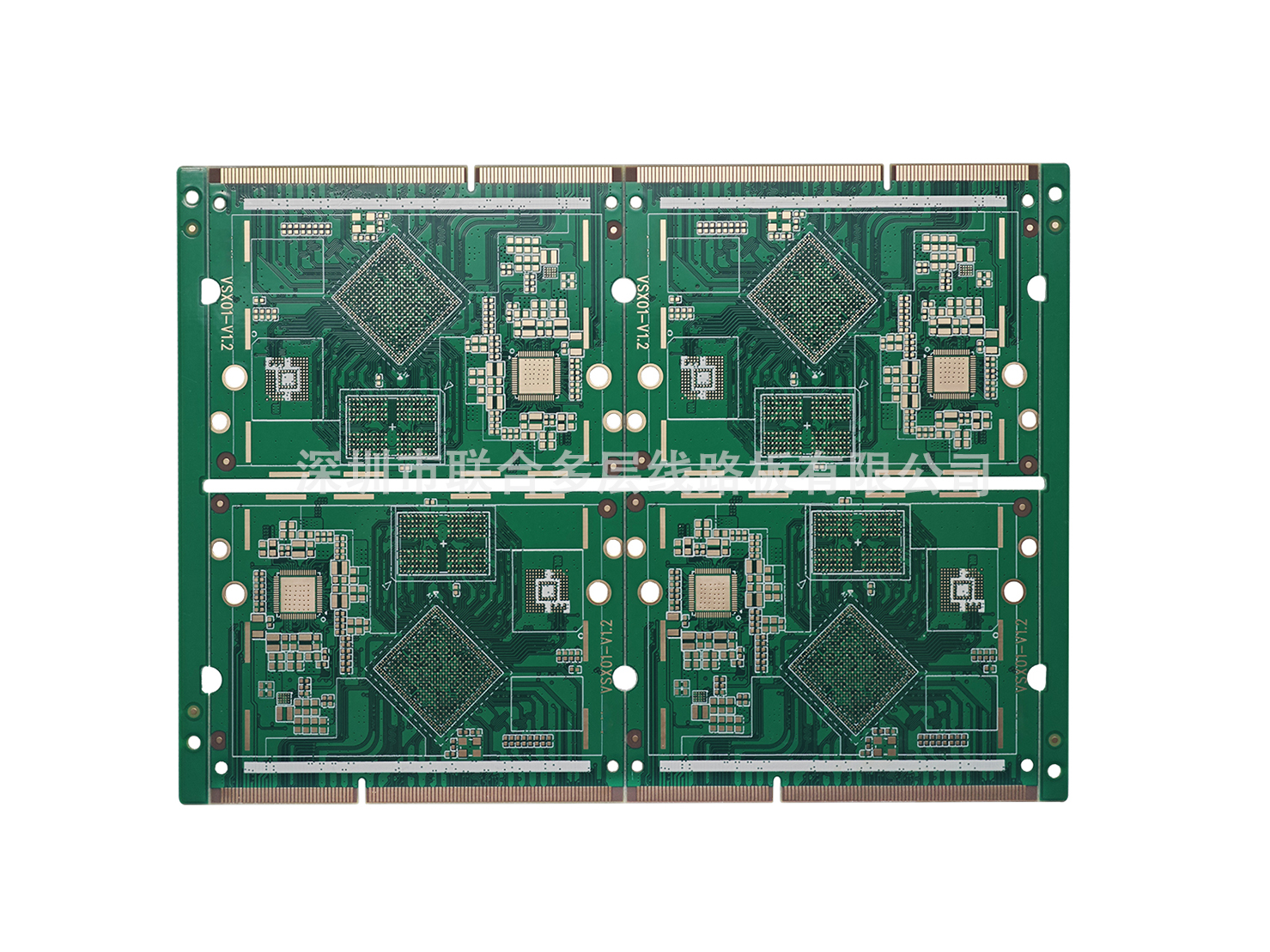

PCB電路板電容機器焊接指南:設備類型、流程與質量控制

PCB電路板中電容的機器焊接是電子制造的中心環節,需根據電容封裝類型(SMT貼片電容、DIP直插電容)選擇適配的焊接設備(貼片機+回流焊爐、波峰焊爐),通過精確控制焊接溫度、時間、壓力等參數,確保電容與PCB焊盤的可靠連接。無論是0201超小封裝的SMT電容(常用于消費電子),還是軸向/徑向封裝的DIP電容(多用于工業設備),機器焊接的質量直接影響電容的電氣性能與長期可靠性——焊接不良(如虛焊、冷焊、焊錫過多)可能導致電容接觸電阻增大、發熱失效,甚至引發電路短路。掌握電容機器焊接的設備選型、流程優化與質量管控方法,是保障PCB批量生產良率的關鍵。

SMT貼片電容的機器焊接:貼片機+回流焊爐的協同作業

SMT貼片電容的機器焊接:貼片機+回流焊爐的協同作業

SMT貼片電容(如MLCC多層陶瓷電容、鉭電容,封裝從0201到1210)是當前PCB的主流電容類型,其機器焊接依賴“貼片機精確貼片+回流焊爐高溫焊接”的自動化流程,適用于大批量、高密度PCB生產。

1. 中心設備:貼片機與回流焊爐的功能適配

貼片機:負責將SMT電容精確放置在PCB焊盤上,中心參數包括貼裝精度、吸嘴選擇、貼裝壓力:

貼裝精度:0201/0402超小封裝電容需選用高精度貼片機(定位精度±0.02mm),1206及以上封裝可使用普通貼片機(±0.05mm);某消費電子工廠用YAMAHA YSM40R貼片機焊接0201電容,貼裝偏移率控制在0.5%以下,遠低于1%的行業標準;

吸嘴選擇:根據電容封裝尺寸匹配吸嘴(如0201電容用0.3mm直徑吸嘴,1206用1.0mm吸嘴),避免吸嘴過大導致電容吸附不穩或過小損傷電容;

貼裝壓力:控制在5-20N(超小封裝5-10N,大封裝10-20N),壓力過大會壓損電容陶瓷本體,過小則電容易移位,某工廠通過壓力校準,將0402電容的貼裝壓力穩定在8N,電容破損率從2%降至0.1%。

回流焊爐:通過多溫區加熱使焊膏融化,實現電容與焊盤的焊接,中心參數包括溫度曲線、傳送帶速度:

溫度曲線:需匹配焊膏類型(無鉛焊膏常用Sn-3.0Ag-0.5Cu,熔點217℃),典型曲線分四階段:預熱區(80-120℃,60-90s,去除焊膏溶劑)→恒溫區(150-180℃,60-120s,啟動助焊劑)→回流區(240-260℃,30-60s,焊膏融化)→冷卻區(≤100℃,60s,焊錫固化);某工廠焊接1206 MLCC電容時,回流區峰值溫度設為250℃,保溫時間40s,焊錫潤濕率達99.5%;

傳送帶速度:控制在30-50cm/min,確保PCB在每個溫區停留時間達標,速度過快會導致預熱不充分,過慢則電容易因高溫老化,某生產線將速度設為40cm/min,兼顧效率與焊接質量。

2. 焊接流程:從焊膏印刷到焊接完成的全步驟

焊膏印刷:用鋼網將焊膏(顆粒度20-45μm,適配電容焊盤尺寸)印刷在PCB焊盤上,鋼網開孔尺寸需與焊盤匹配(如0402電容焊盤對應0.3mm×0.6mm開孔),焊膏厚度控制在80-120μm,過厚易導致連錫,過薄則焊錫不足;

貼片定位:貼片機通過視覺識別(PCB Mark點+電容外形)定位,將電容精確放置在印刷好焊膏的焊盤上,貼裝后需檢查電容是否偏移(偏移量≤1/3焊盤寬度);

回流焊接:PCB進入回流焊爐,按預設溫度曲線完成焊接,冷卻后焊錫形成穩定的“焊角”,確保電容與焊盤的機械與電氣連接;

AOI檢測:通過自動光學檢測(AOI)檢查焊接缺陷(如虛焊、連錫、電容偏移),檢測精度達0.01mm,某工廠AOI檢測覆蓋率100%,焊接缺陷檢出率達99.8%。

3. 關鍵注意事項:規避SMT電容焊接風險

超小封裝電容防偏移:0201/0402電容質量輕(0201約0.004g),易受回流焊氣流影響移位,需在PCB焊盤設計“防偏移焊盤”(如兩端加寬0.1mm),同時降低回流焊爐冷卻區風速(≤1.5m/s),某工廠通過此措施,0201電容的移位率從5%降至0.5%;

鉭電容防高溫損傷:鉭電容耐高溫性較差(通常上限230℃),需降低回流區峰值溫度(230-240℃),縮短保溫時間(30s以內),某工廠焊接鉭電容時,將峰值溫度設為235℃,保溫30s,鉭電容高溫失效風險從3%降至0.2%;

焊膏防潮:焊膏開封后需在2小時內使用,未使用完的焊膏需冷藏(2-10℃),避免吸潮導致焊接時出現錫珠,某工廠通過焊膏管理,錫珠缺陷率從1.5%降至0.3%。

DIP直插電容的機器焊接:波峰焊爐的自動化應用

DIP直插電容(如軸向電解電容、徑向陶瓷電容,引腳直徑0.5-1.0mm)常用于功率電路、工業控制PCB,其機器焊接主要依賴波峰焊爐,通過熔融焊錫波實現引腳與焊盤的焊接,適用于中批量直插元件生產。

1. 中心設備:波峰焊爐的參數設置

波峰焊爐通過“助焊劑噴涂→預熱→波峰焊接→冷卻”的流程完成焊接,中心參數包括波峰高度、焊接溫度、焊接時間:

波峰高度:控制在PCB厚度的1/2-2/3(如1.6mm厚PCB,波峰高度0.8-1.2mm),過高會導致焊錫飛濺,過低則引腳潤濕不足,某工廠焊接軸向電解電容(引腳直徑0.8mm)時,波峰高度設為1.0mm,引腳焊錫覆蓋率達99%;

焊接溫度:無鉛焊錫(Sn-3.0Ag-0.5Cu)的焊接溫度設為240-250℃,比SMT回流焊略低,避免長時間高溫損傷電容本體(尤其是電解電容的塑料外殼);

焊接時間:PCB與波峰接觸時間3-5s,時間過短焊錫未完全潤濕,過長則引腳易氧化,某生產線將時間設為4s,焊接良率穩定在99.2%;

助焊劑噴涂:采用噴霧式噴涂,助焊劑用量控制在5-10g/m2,過多會導致殘留過多,過少則助焊效果差,某工廠通過流量校準,助焊劑用量穩定在8g/m2,焊錫潤濕不良率從2%降至0.5%。

2. 焊接流程:從引腳插入到焊接完成

引腳成型與插入:DIP電容引腳需按PCB孔距成型(如軸向電容引腳折彎角度90°,長度5-7mm),手工或自動插件機插入PCB通孔(孔徑比引腳大0.1-0.2mm,確保引腳插入順暢);

助焊劑預處理:PCB進入波峰焊爐前,噴涂助焊劑去除引腳與焊盤的氧化層,增強焊錫潤濕性;

預熱與焊接:PCB經預熱(80-120℃,60s)后進入波峰焊區,熔融焊錫波包裹引腳與焊盤,形成焊接點;

剪腳與檢測:焊接后用剪腳機將多余引腳剪至1-2mm(避免引腳過長導致短路),再通過人工或AOI檢查焊接質量(如焊錫飽滿度、有無虛焊)。

3. 關鍵注意事項:規避DIP電容焊接風險

電解電容防反向焊接:軸向/徑向電解電容有正負極性,插件時需嚴格按PCB極性標識插入,波峰焊前需通過視覺檢測確認極性,某工廠通過極性檢測,電解電容反向焊接率從1%降至0.01%;

引腳氧化處理:DIP電容引腳若氧化(表面發黑),需用砂紙輕微打磨或酸洗(10%稀硫酸),去除氧化層后再焊接,某工廠對氧化引腳預處理后,焊錫潤濕率從90%提升至99%;

避免焊錫過多:波峰焊時焊錫過多易導致電容引腳間連錫,需控制波峰高度與助焊劑用量,同時在PCB設計時增大電容引腳間距(≥2.54mm),某工業PCB將引腳間距從2.0mm增至2.54mm,連錫率從3%降至0.5%。

特殊電容的機器焊接:針對性方案

針對高壓電容、高頻電容等特殊類型,需優化焊接設備與參數,確保焊接質量與元件性能:

1. 高壓電容(耐壓≥1kV)

焊接要求:高壓電容焊盤需預留足夠爬電距離(≥3mm),焊接時避免焊錫橋接導致爬電距離不足;

設備適配:采用高精度貼片機(SMT高壓電容)或波峰焊爐(DIP高壓電容),焊接溫度略低(230-240℃),減少高溫對電容絕緣層的損傷;

案例:某工業高壓電源PCB焊接1kV SMT高壓電容時,回流區峰值溫度設為235℃,焊盤爬電距離設計為4mm,焊接后絕緣電阻測試達標(≥1012Ω)。

2. 高頻電容(如陶瓷射頻電容,頻率≥1GHz)

焊接要求:高頻電容對焊接寄生電感敏感,需縮短引腳長度(SMT電容貼裝時引腳與焊盤完全貼合),避免過長引腳引入寄生電感;

設備適配:用高精度貼片機確保電容貼裝無偏移,回流焊爐冷卻區快速冷卻(冷卻速率≥5℃/s),減少焊錫結晶缺陷對高頻性能的影響;

案例:某5G射頻PCB焊接0402高頻電容時,貼裝偏移控制在0.02mm以內,冷卻速率設為8℃/s,焊接后電容的寄生電感≤0.5nH,滿足高頻信號傳輸需求。

焊接質量控制:中心檢測方法與缺陷解決

電容機器焊接后需通過嚴格檢測確保質量,常見缺陷及解決方法如下:

1. 中心檢測方法

外觀檢測:通過AOI或人工檢查焊錫形態(SMT電容需形成“半月形”焊角,DIP電容焊錫需包裹引腳1/2以上)、電容有無偏移/破損;

電氣檢測:用萬用表測量電容引腳與焊盤的導通電阻(≤50mΩ),高壓電容需額外測試絕緣電阻(≥101?Ω);

機械檢測:通過推力測試(SMT電容推力5-15N,DIP電容拉力10-20N)檢測焊接強度,推力/拉力不足說明焊接不良。

2. 常見缺陷與解決方法

虛焊(焊錫未完全潤濕):原因可能是焊膏/助焊劑失效、溫度不足,解決方法:更換新鮮焊膏/助焊劑,提高回流焊/波峰焊溫度5-10℃;

連錫(相鄰電容焊錫橋接):原因是焊膏過多、貼裝偏移,解決方法:減小鋼網開孔尺寸,優化貼片機定位精度;

電容破損:原因是貼裝壓力過大、高溫損傷,解決方法:降低貼裝壓力,優化溫度曲線(縮短高溫區時間);

DIP電容引腳氧化:原因是引腳存儲環境潮濕,解決方法:加強引腳存儲防潮,焊接前預處理去除氧化層。

總結:電容機器焊接的中心邏輯

PCB電容機器焊接的中心是“設備適配+參數優化+質量管控”:SMT電容依賴貼片機與回流焊爐的協同,重點控制貼裝精度與溫度曲線;DIP電容依賴波峰焊爐,重點控制波峰高度與焊接時間;特殊電容需針對性調整設備參數,兼顧焊接質量與元件性能。

隨著電子設備向小型化、高可靠性發展(如可穿戴設備的01005超小電容、汽車電子的高壓電容),電容機器焊接將向“更高精度”(貼裝精度±0.01mm)、“更智能”(AI實時監控溫度曲線與焊接質量)、“更環保”(無鉛/無鹵焊膏)方向演進。對于電子制造企業而言,需根據電容類型與生產需求選擇適配設備,通過持續優化參數與加強檢測,將焊接良率穩定在99%以上,為PCB的長期可靠運行奠定基礎。