LPCVD真空鍍膜代工

衡量沉積質量的主要指標有以下幾項:指標就是均勻度。顧名思義,該指標就是衡量沉積薄膜厚度均勻與否的參數。薄膜沉積和刻蝕工藝一樣,需將整張晶圓放入沉積設備中。因此,晶圓表面不同角落的沉積涂層有可能厚度不一。高均勻度表明晶圓各區域形成的薄膜厚度非常均勻。第二個指標為臺階覆蓋率(StepCoverage)。如果晶圓表面有斷層或凹凸不平的地方,就不可能形成厚度均勻的薄膜。臺階覆蓋率是考量膜層跨臺階時,在臺階處厚度損失的一個指標,即跨臺階處的膜層厚度與平坦處膜層厚度的比值。真空鍍膜過程中需使用品質高的鍍膜材料。LPCVD真空鍍膜代工

目前認為濺射現象是彈性碰撞的直接結果,濺射完全是動能的交換過程。當正離子轟擊陰極靶,入射離子撞擊靶表面上的原子時,產生彈性碰撞,它直接將其動能傳遞給靶表面上的某個原子或分子,該表面原子獲得動能再向靶內部原子傳遞,經過一系列的級聯碰撞過程,當其中某一個原子或分子獲得指向靶表面外的動量,并且具有了克服表面勢壘(結合能)的能量,它就可以脫離附近其它原子或分子的束縛,逸出靶面而成為濺射原子。ITO薄膜的磁控濺射靶主要分為InSn合金靶、In2O3-SnO2陶瓷靶兩類。在用合金靶制備ITO薄膜時,由于濺射過程中作為反應氣體的氧會和靶發生很強的電化學反應,靶面覆蓋一層化合物,使濺射蝕損區域縮得很小(俗稱“靶中毒”),以至很難用直流濺射的方法穩定地制備出高質的ITO膜。陶瓷靶因能抑制濺射過程中氧的選擇性濺射,能穩定地將金屬銦和錫與氧的反應物按所需的化學配比穩定地成膜,故無中毒現象,工藝窗口寬,穩定性好。韶關真空鍍膜儀真空鍍膜技術能提升產品的市場競爭力。

反應濺射是在濺射鍍膜中,引入某些活性反應氣體與濺射成不同于靶材的化合物薄膜。反應氣體有O2、N2、CH4等。反應濺射的靶材可以是純金屬,也可以是化合物,反應濺射也可采用磁控濺射。如氮化鋁薄膜可以采用磁控濺射鋁靶材,氣體通入一比一的氬氣和氮氣,反應濺射的優點是比直接濺射氮化鋁靶材時間更快。磁控濺射可改變工作氣體與氬氣比例從而進行反應濺射,例如使用Si靶材,通入一定比例的N2,氬氣作為工作氣體,而氮氣作為反應氣體,能得到SiNx薄膜。通入氧氣與氮氣從而獲得各種材料的氧化物與氮化物薄膜,通過改變反應氣體與工作氣體的比例也能對濺射速率進行調整,薄膜內組分也能相應調整。但反應氣體過量時可能會造成靶中毒。

LPCVD設備中較少用的是旋轉式LPCVD設備和行星式LPCVD設備,因為其具有結構復雜、操作困難、沉積速率低、產能小等缺點。旋轉式LPCVD設備和行星式LPCVD設備的主要優點是可以通過旋轉襯底來改善薄膜的均勻性和厚度分布。旋轉式LPCVD設備和行星式LPCVD設備可以根據不同的旋轉方式進行分類。常見的分類有以下幾種:(1)單軸旋轉式LPCVD設備,是指襯底只圍繞一個軸旋轉;(2)雙軸旋轉式LPCVD設備,是指襯底圍繞兩個軸旋轉;(3)多軸旋轉式LPCVD設備,是指襯底圍繞多個軸旋轉。鍍膜層厚度可通過調整參數精確控制。

在真空中把金屬、合金或化合物進行蒸發(或濺射),使其沉積在被涂覆的物體(稱基片、基板或基體)上的方法稱為真空鍍膜法。真空蒸鍍簡稱蒸鍍,是在真空條件下,用一定的方法加熱鍛膜材料(簡稱膜料)使之氣化,并沉積在工件表面形成固態薄膜。以動量傳遞的方法,用荷能粒子轟擊材料表面,使其表面原子獲得足夠的能量而飛逸出來的過程稱為濺射。離子鍍膜技術簡稱離子鍍,離子鍍是在真空條件下,利用氣體放電使氣體或被蒸發物質部分電離,在氣體離子或被蒸發物質離子轟擊作用的同時把蒸發物質或其反應產物沉積在基片上。電阻加熱蒸鍍是用絲狀或片狀的鎢、鉬、鉭高熔點金屬做成適當形狀的蒸發源,將膜料放在其中,接通電源,電阻直接加熱膜料而使其蒸發。鍍膜層能有效提升產品的抗劃痕能力。徐州小家電真空鍍膜

鍍膜層能明顯提升產品的耐磨性。LPCVD真空鍍膜代工

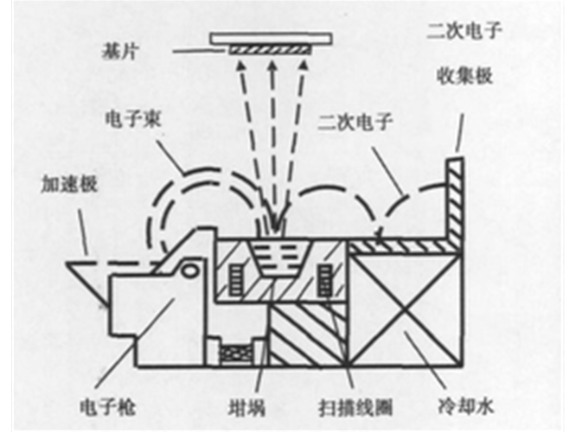

鍍膜機中的電子束加熱的方法與傳統的電阻加熱的方法相比較的話。電子束加熱會產生更高的通量密度,這樣的話對于高熔點的材料的蒸發比較有利,而且還可以使的蒸發的速率得到一定程度上的提高。蒸發鍍膜機在工作的時候會將需要被蒸發的原材料放入到水冷銅坩堝內,這樣就可以保證材料避免被污染,可以制造純度比較高的薄膜,電子束蒸發的粒子動能比較的大,這樣會有利于薄膜的精密性和結合力。電子束蒸發鍍膜機的整體的構造比較的復雜,價格相較于其他的鍍膜設備而言比較的偏高。鍍膜機在工作的時候,如果蒸發源附近的蒸汽的密度比較高的話,就會使得電子束流和蒸汽粒子之間發生一些相互的作用,將會對電子的通量產生影響,使得電子的通量散失或者偏移軌道。同時你還可能會引發蒸汽和殘余的氣體的激發和電離,以此影響到整個薄膜的質量。LPCVD真空鍍膜代工

- 重慶晶圓級晶圓鍵合服務價格 2025-09-17

- 吉林玻璃焊料晶圓鍵合加工平臺 2025-09-17

- 廣州納米電子束曝光廠商 2025-09-17

- 等離子體晶圓鍵合外協 2025-09-17

- 貴州晶圓鍵合價錢 2025-09-17

- 天津納米電子束曝光價錢 2025-09-17

- 北京光掩模電子束曝光多少錢 2025-09-17

- 遼寧精密晶圓鍵合服務價格 2025-09-17

- 福建表面活化晶圓鍵合外協 2025-09-17

- 珠海硅熔融晶圓鍵合加工廠商 2025-09-17

- 上海0805球頭紅外接收管壽命 2025-09-17

- 江西強力磁鋼釹鐵硼精加工 2025-09-17

- 蓄電池溫度保險絲價錢 2025-09-17

- 河北大面積高精密勻膠機收費 2025-09-17

- 貴州代理led顯示屏市場價格 2025-09-17

- 浦東新區進口橋式整流器 2025-09-17

- 鄭州線路板SMT貼片工廠 2025-09-17

- 寧波耐用無刷電機 2025-09-17

- 應用傳感器物聯網 2025-09-17

- 楊浦區制造驅動電路哪家好 2025-09-17