中國澳門全自動熱熔對接機焊接設備

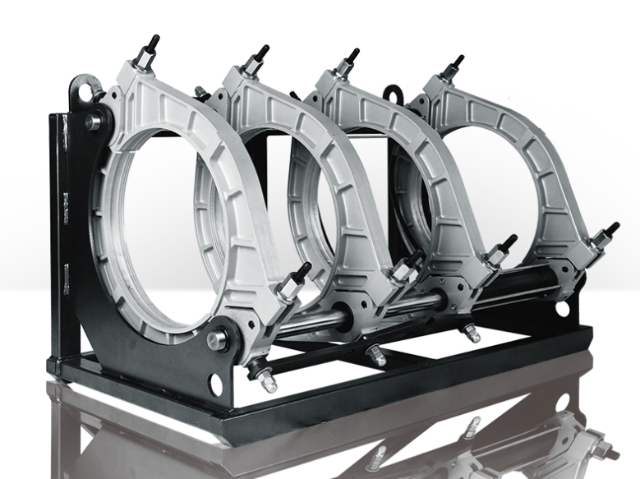

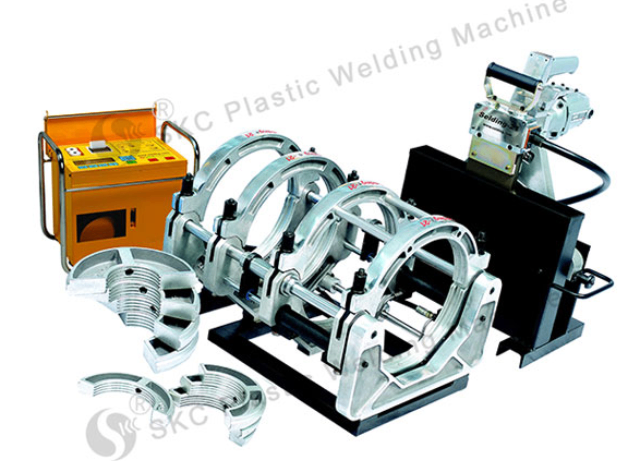

該設備通過高精度溫度傳感器實時監測加熱板表面溫度,配合PID算法實現±1℃的溫控精度;液壓系統采用比例閥控制技術,可根據管材規格自動調節對接壓力,確保熔融界面均勻貼合;位移傳感器則全程記錄熔接過程數據,形成可追溯的工藝檔案。在機械結構設計上,設備采用模塊化布局,將加熱系統、夾持機構、液壓動力單元集成于模塊,既方便現場快速部署,又降低了維護難度。針對不同管徑的適配需求,工程師設計了可調節式管材托架,通過電動滑軌實現32mm至1200mm管徑的無級調整,覆蓋市政供水、燃氣輸送、化工管道等多元場景。這種設計突破了傳統設備對管徑范圍的限制,使單臺設備即可滿足多樣化工程需求,減少了施工單位的設備投入成本。品質全自動熱熔對接機供應,選世旼偉德(無錫)機械制造有限公司,有需要電話聯系我司哦。中國澳門全自動熱熔對接機焊接設備

全自動熱熔對接機:管道工程中的技術革新與工藝實踐在管道工程領域,熱熔對接技術作為連接聚乙烯(PE)、聚丙烯(PP)等熱塑性管道的工藝,其穩定性與可靠性直接影響工程安全與運行效率。世旼偉德(無錫)機械制造有限公司深耕管道連接設備研發十余年,通過持續的技術迭代與工藝優化,推出全自動熱熔對接機系列產品,為市政供水、燃氣輸送、工業流體傳輸等領域提供了智能化解決方案。本文將從技術原理、設備特性、應用場景及行業價值等維度,解析全自動熱熔對接機的技術內涵與實踐價值。廣西PE管全自動熱熔對接機品質全自動熱熔對接機供應選擇世旼偉德(無錫)機械制造有限公司,有需要可以電話聯系我司哦!

當加熱溫度達到設定值后,系統自動啟動保溫程序,避免溫度波動導致材料性能劣化。對接階段,液壓系統按照預設壓力曲線逐步施壓,初始快速合攏消除間隙,隨后保持恒定壓力促進熔融材料分子擴散,通過保壓冷卻使接頭完成結晶固化。整個過程無需人工干預,確保每個連接點都能達到材料本身的強度標準。在工業4.0時代背景下,世旼偉德將物聯網技術融入設備研發,為全自動熱熔對接機賦予數據采集與分析能力。設備內置的工業級控制器可記錄每次熔接的管徑規格、環境溫度、工藝參數、操作人員等信息,通過USB接口或無線模塊將數據上傳至云端管理系統。施工單位可通過PC端或移動APP實時查看設備運行狀態,生成熔接質量報告,為工藝改進提供數據支撐。

這種全流程自動化不僅提升了操作效率,更通過數據化管控降低了人為因素干擾。在某燃氣管道工程中,傳統手工對接單日完成量約為15個接頭,而采用全自動設備后,單日完成量提升至30個,且一次合格率從92%提升至99.3%。適應復雜工況的設計哲學:從實驗室到工程現場管道工程常面臨野外作業、空間受限、環境溫度波動等挑戰,這對設備的適應性與魯棒性提出嚴苛要求。世旼偉德在研發過程中構建了涵蓋-20℃至50℃環境溫度、0至10000Pa氣壓變化的測試場景,確保設備在極端條件下仍能穩定運行。例如,其液壓系統采用防凍液壓油與電加熱保溫設計,可在-15℃環境中正常啟動;加熱板配備溫控模塊,當環境溫度變化超過10℃時,系統自動調整加熱功率以維持目標溫度。需要品質全自動熱熔對接機供應建議您選擇世旼偉德(無錫)機械制造有限公司!

在工業管道系統建設中,管道連接技術的可靠性直接影響著整個系統的運行效率與安全性。隨著材料科學與自動化控制技術的深度融合,熱熔對接工藝憑借其無添加物、耐壓性強、密封性好的特點,逐漸成為塑料管道連接的主流方案。世旼偉德(無錫)機械制造有限公司立足管道工程領域需求,通過持續的技術迭代與工藝優化,推出的全自動熱熔對接機正以智能化、標準化的解決方案,重新定義管道連接的技術標準。傳統熱熔對接工藝依賴操作人員的經驗判斷,加熱溫度、對接壓力、保壓時間等關鍵參數易受人為因素干擾,導致連接質量參差不齊。世旼偉德研發團隊深入分析行業痛點,將微電子控制技術、液壓傳動系統與傳感器網絡相結合,開發出具備自主閉環控制能力的全自動熱熔對接機。需要全自動熱熔對接機供應請選世旼偉德(無錫)機械制造有限公司。湖北廠家直銷全自動熱熔對接機制造商

品質全自動熱熔對接機供應,選擇世旼偉德(無錫)機械制造有限公司,有需要可以電話聯系我司哦。中國澳門全自動熱熔對接機焊接設備

熱熔焊接技術:確保塑料管件質量的關鍵 在當今的工業制造領域,塑料管件的應用日益擴大,它們不僅在燃氣、電力、石油等多個行業發揮著重要作用,而且其連接方式也直接影響著管件使用的可靠性和安全性。其中,熱熔焊接技術以其效率高、穩固的連接方式,成為確保塑料管件質量不可或缺的一環。 熱熔焊接機在塑料管件連接中的應用,主要是利用加熱元件對塑料管件的接口進行加熱,使其熔化后再施加一定的壓力,使兩個管件熔接在一起,形成一個整體。這種連接方式不僅強度高,而且密封性好,能夠防止液體或氣體的泄漏。中國澳門全自動熱熔對接機焊接設備

- 河南PVDF多角度熔接機國家標準 2025-09-17

- 廣東核電管道熱熔焊接機制造商 2025-09-17

- 燃氣管道熱熔焊接機報價 2025-09-17

- 山東半自動全自動熱熔對接機焊接方案 2025-09-17

- 山東半自動全自動熱熔對接機焊接設備 2025-09-17

- 廣東塑料熱熔焊接機制造商 2025-09-17

- 河南塑料熱熔焊接機報價 2025-09-17

- 塑料管多角度熔接機 2025-09-17

- 陜西車間熱熔焊接機焊接設備 2025-09-17

- 山東多角度熔接機多少錢 2025-09-17

- 江蘇智能機械手按需定制 2025-09-17

- 珠海機床上下料機器人 2025-09-17

- 上海附近哪里有密球面研磨機 2025-09-17

- 江西雙唇骨架油封生產廠家 2025-09-17

- 安徽進口友聯YuLien油泵市場價格 2025-09-17

- 吳江區直銷彎管機廠家現貨 2025-09-17

- 嘉定區國產噸桶自動清洗設備 2025-09-17

- 云南管管氬弧焊機管道自動焊機哪家好 2025-09-17

- 安徽車間定制升降平臺設計 2025-09-17

- 河南鈦鎳總管誠信合作 2025-09-17