佛山濃縮型水基功率電子清洗劑供應(yīng)

清洗 IGBT 的水基清洗劑 pH 值超過 9 時,可能腐蝕銅基板的氧化層。銅基板表面的氧化層主要為氧化銅(CuO)和氧化亞銅(Cu?O),在堿性條件下會發(fā)生化學反應(yīng):CuO 與 OH?反應(yīng)生成可溶性的銅酸鹽(如 Na?CuO?),Cu?O 則可能分解為 CuO 和 Cu,導致氧化層完整性被破壞。pH 值越高(如超過 10),氫氧根離子濃度增加,反應(yīng)速率加快,尤其在溫度升高(如超過 40℃)或清洗時間延長(超過 10 分鐘)時,腐蝕風險明顯提升。此外,若清洗劑含 EDTA、檸檬酸鹽等螯合劑,會與銅離子結(jié)合形成穩(wěn)定絡(luò)合物,進一步促進氧化層溶解,可能露出新鮮銅表面并引發(fā)二次氧化。因此,針對銅基板的水基清洗劑 pH 值建議控制在 7-9,必要時添加銅緩蝕劑(如苯并三氮唑)以降低腐蝕風險。清洗效果出色,價格實惠,輕松應(yīng)對 IGBT 模塊清潔,性價比有目共睹。佛山濃縮型水基功率電子清洗劑供應(yīng)

清洗劑殘留導致接觸電阻升高的臨界值需根據(jù)應(yīng)用場景確定,一般電子連接部位要求接觸電阻增加值不超過初始值的 20%,功率器件的大功率接口處更嚴苛,通常控制在 10% 以內(nèi),若超過此范圍,可能引發(fā)局部發(fā)熱、信號傳輸異常等問題。解決方案包括:選用低殘留型清洗劑,優(yōu)先選擇易揮發(fā)、無極性殘留的配方;優(yōu)化清洗工藝,增加漂洗次數(shù)(通常 2-3 次),配合去離子水沖洗減少殘留;采用真空干燥或熱風循環(huán)烘干(溫度 50-70℃),確保殘留徹底揮發(fā);清洗后通過四探針法或毫歐表檢測接觸電阻,結(jié)合離子色譜儀測定殘留量(建議總離子殘留≤1μg/cm2)。此外,對關(guān)鍵接觸面可進行等離子處理,進一步去除微量殘留,保障連接可靠性。湖南功率模塊功率電子清洗劑技術(shù)指導對 IGBT 模塊的陶瓷基板有良好的清潔保護作用。

清洗功率模塊的銅基層發(fā)黑可能是清洗劑酸性過強導致,但并非只有這個原因。酸性過強(pH<4)時,銅會與氫離子反應(yīng)生成 Cu2?,進一步氧化形成黑色氧化銅(CuO)或堿式碳酸銅,尤其在清洗后未及時干燥時更易發(fā)生,此類發(fā)黑可通過酸洗后光亮劑處理恢復。但其他因素也可能導致發(fā)黑:如清洗劑含硫成分(硫脲、硫化物),會與銅反應(yīng)生成黑色硫化銅(CuS),這種發(fā)黑附著力強,難以去除;若清洗后殘留的氯離子(Cl?)超標,銅在濕度較高環(huán)境中會形成氯化銅腐蝕產(chǎn)物,呈灰黑色且伴隨點蝕;此外,清洗劑中緩蝕劑失效(如苯并三氮唑耗盡),銅暴露在空氣中氧化也會發(fā)黑。可通過檢測清洗劑 pH(若 < 4 則酸性過強嫌疑大)、測殘留離子(硫 / 氯超標提示其他原因)及發(fā)黑層成分分析(XPS 檢測 CuO 或 CuS 特征峰)來判斷具體誘因。

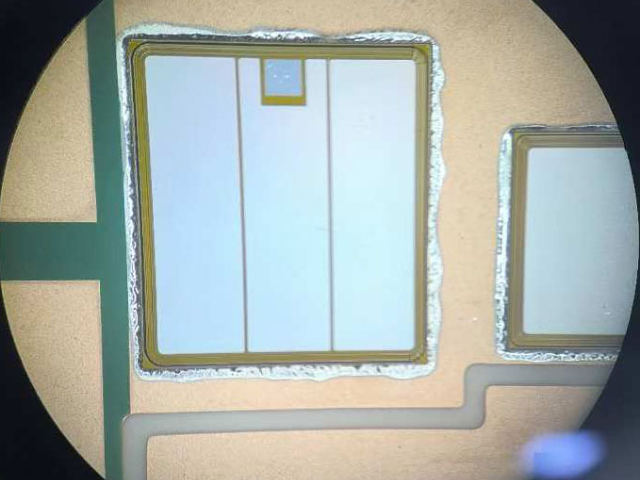

清洗 SiC 芯片時,清洗劑 pH 值超過 9 可能損傷表面金屬化層,具體取決于金屬化材料及暴露時間。SiC 芯片常用金屬化層為鈦(Ti)、鎳(Ni)、金(Au)等多層結(jié)構(gòu),其中鈦和鎳在堿性條件下穩(wěn)定性較差:pH>9 時,OH?會與鈦反應(yīng)生成可溶性鈦酸鹽(如 Na?TiO?),導致鈦層溶解(腐蝕速率隨 pH 升高而加快,pH=10 時溶解率是 pH=8 時的 5 倍以上);鎳則會發(fā)生氧化反應(yīng)(Ni + 2OH? → Ni (OH)? + 2e?),形成疏松的氫氧化鎳膜,破壞金屬化層連續(xù)性。金雖耐堿性較強,但高 pH 值(>11)會加速其底層鈦 / 鎳的腐蝕,導致金層剝離。實驗顯示:pH=9.5 的清洗劑處理 SiC 芯片 3 分鐘后,鈦層厚度減少 10%-15%,金屬化層導電性下降 8%-12%;若延長至 10 分鐘,可能出現(xiàn)局部露底(SiC 基底暴露)。因此,清洗 SiC 芯片的清洗劑 pH 值建議控制在 6.5-8.5,若需堿性條件,應(yīng)限制 pH≤9 并縮短清洗時間(<2 分鐘),同時添加金屬緩蝕劑(如苯并三氮唑)降低腐蝕風險。通過 RoHS/REACH 雙認證,無 VOC 揮發(fā),呵護工人健康。

功率半導體器件清洗后,離子殘留量需嚴格遵循行業(yè)標準,以保障器件性能與可靠性。國際電子工業(yè)連接協(xié)會(IPC)制定的標準具有較廣參考性,要求清洗后總離子污染當量(以 NaCl 計)通常應(yīng)≤1.56μg/cm2 。其中,氯離子(Cl?)作為常見腐蝕性離子,其殘留量需≤0.5μg/cm2,若超標,在高溫、高濕等工況下,會侵蝕焊點及金屬線路,引發(fā)短路故障。鈉離子(Na?)對半導體性能影響明顯,殘留量需控制在≤0.2μg/cm2,防止干擾載流子傳輸,改變器件電學特性。在先進制程的功率半導體生產(chǎn)中,部分企業(yè)內(nèi)部標準更為嚴苛,如要求關(guān)鍵金屬離子(Fe、Cu 等)含量達 ppb(十億分之一)級,近乎零殘留,確保芯片在高頻率、大電流工作時,性能穩(wěn)定,避免因離子殘留引發(fā)過早失效,提升產(chǎn)品整體質(zhì)量與使用壽命 。能快速清洗電子設(shè)備中的助焊劑殘留。深圳功率模塊功率電子清洗劑生產(chǎn)企業(yè)

能快速去除 IGBT 模塊上的金屬氧化物污垢。佛山濃縮型水基功率電子清洗劑供應(yīng)

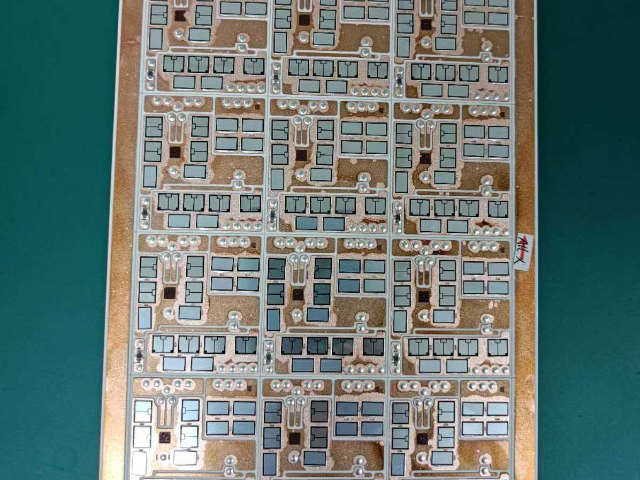

清洗IGBT模塊的高鉛錫膏殘留,溶劑型清洗劑更適合。高鉛錫膏含鉛錫合金粉末(熔點約183℃)和助焊劑(以松香、有機酸為主),其殘留具有脂溶性強、易附著于陶瓷基板與金屬引腳縫隙的特點。溶劑型清洗劑(如改性醇醚或碳氫溶劑)對松香類有機物溶解力強,能快速滲透至IGBT模塊的柵極、源極引腳間隙,瓦解錫膏殘留的黏性結(jié)構(gòu)。且溶劑表面張力低(通常<25mN/m),可深入0.1mm以下的細微縫隙,配合超聲波清洗(30-40kHz)能徹底剝離殘留,避免因清洗不凈導致的電路短路風險。水基清洗劑雖環(huán)保,但對脂溶性助焊劑的溶解力較弱,且高鉛錫膏中的鉛氧化物遇水可能形成氫氧化物沉淀,反而造成二次污染。此外,IGBT模塊的PCB板若防水性不足,水基清洗后易殘留水分,影響電氣性能。因此,針對高鉛錫膏殘留,溶劑型清洗劑更能滿足IGBT模塊的精密清洗需求。編輯分享佛山濃縮型水基功率電子清洗劑供應(yīng)

- 江門低氣味爐膛清洗劑行業(yè)報價 2025-09-17

- 江西穩(wěn)定配方PCBA清洗劑常見問題 2025-09-17

- 湖南pcba清洗劑 2025-09-17

- 重慶有哪些類型功率電子清洗劑哪里有賣的 2025-09-17

- 佛山水基型PCBA清洗劑廠家 2025-09-17

- 河南低泡型PCBA清洗劑配方 2025-09-17

- 深圳泡沫爐膛清洗劑配方 2025-09-17

- 湖南低氣味爐膛清洗劑代理價格 2025-09-17

- 江西中性水基PCBA清洗劑哪里買 2025-09-17

- 惠州中性水基PCBA清洗劑零售價格 2025-09-17

- 博山區(qū)本地環(huán)境檢測知識宣傳 2025-09-17

- 寶山區(qū)工程復合材料知識 2025-09-17

- 江蘇水分析儀廠家 2025-09-17

- 上海立體綠化 2025-09-17

- 湖州浮游植物分析儀公司 2025-09-17

- 徐州油漆廢氣處理工程公司 2025-09-17

- 湖北環(huán)保隔振墊怎么施工 2025-09-17

- 東莞超聲波清洗廢水處理 2025-09-17

- 黑龍江如何化學過濾器生產(chǎn)企業(yè) 2025-09-17

- 景觀水處理廠家供應(yīng) 2025-09-17