江西工業爐膛清洗劑技術指導

爐膛清洗劑中的表面活性劑在高溫下可能分解產生有害氣體,具體取決于其化學結構和溫度條件。陰離子表面活性劑(如磺酸鹽類)在 200℃以上可能分解產生二氧化硫等刺激性氣體;非離子表面活性劑(如聚氧乙烯醚類)高溫下易發生氧化分解,生成甲醛、乙醛等揮發性有機物,部分含苯環的表面活性劑還可能釋放苯系物。若爐膛未充分降溫(溫度超過 150℃),殘留的表面活性劑受熱分解,有害氣體會隨爐膛廢氣擴散,影響車間空氣質量,長期接觸可能引發呼吸道刺激或其他健康問題。選用耐高溫型表面活性劑(如氟碳類)可降低分解風險,使用前需確保爐膛溫度降至安全范圍(通常≤60℃),減少有害氣體產生。使用本產品,能明顯減少爐膛內雜質殘留,提高焊接質量。江西工業爐膛清洗劑技術指導

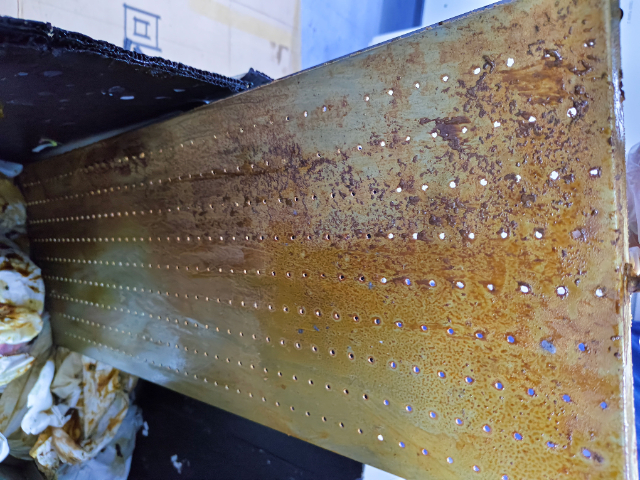

清洗回流焊爐膛的碳化助焊劑,溶劑型清洗劑通常效率更高。碳化助焊劑經高溫后形成含碳聚合物、樹脂焦化物等難溶成分,溶劑型清洗劑(如含酮類、酯類、芳烴的配方)憑借強溶解力,能快速滲透碳化層內部,通過相似相溶原理破壞其分子結構,實現剝離。水基清洗劑雖環保性更優,但依賴表面活性劑的乳化、分散作用,對高度碳化的頑固殘留溶解能力較弱,往往需要更高溫度和更長浸泡時間才能達到同等效果。不過,溶劑型清洗劑可能存在 VOCs 排放問題,實際應用中需在清洗效率與環保安全間權衡,必要時結合噴淋、超聲波等輔助手段提升效果。佛山回流焊爐膛清洗劑產品介紹清洗過程簡單,無需復雜操作,節省客戶時間和精力。

去除爐膛傳送帶的高溫油脂,選擇含非離子表面活性劑為主的水基清洗劑或特制溶劑型清洗劑,可減少皮帶硬化風險。高溫油脂多為礦物油、合成脂經高溫氧化后的黏稠物,水基清洗劑中溫和的非離子表面活性劑(如脂肪醇聚氧乙烯醚)能乳化油脂,且pH值控制在7-9的中性范圍,避免對橡膠或聚氨酯材質的傳送帶造成溶脹或老化;溶劑型清洗劑則需選用對橡膠相容性好的烷烴類、萜烯類低極性溶劑,避免使用酮類、酯類等強極性溶劑,這類溶劑易溶解皮帶表面的增塑劑,導致其失去彈性而硬化。此外,清洗后需充分晾干,避免殘留清洗劑持續作用,同時優先選擇標注“適用于彈性體”的配方。編輯分享推薦一些適用于爐膛傳送帶高溫油脂清洗的清洗劑產品清洗劑清洗爐膛傳送帶高溫油脂的具體操作步驟是什么?清洗劑會對爐膛傳送帶造成腐蝕嗎?

清洗時清洗劑循環流量不足會導致爐膛內局部殘留無法去除,尤其在拐角、縫隙、網帶下方等湍流較弱區域。循環流量不足(如低于設計值的 60%)會使清洗劑在局部區域流速降至 0.5m/s 以下,無法形成有效沖刷力(沖刷壓強不足 0.1MPa),導致油污、碳化物等殘留物因附著力(通常 5-15N/m)大于流體剪切力而滯留。同時,流量不足會降低清洗劑的更新速率,局部區域清洗劑因溶質飽和(如油污溶解量達 8%-10%)而失去溶解能力,形成 “清洗盲區”。例如,爐膛內循環流量為額定值 50% 時,距噴淋口 30cm 以上的角落殘留量是正常流量時的 4-6 倍,網帶底部鏈條間隙的殘留物去除率下降至 30% 以下。長期殘留會引發局部過熱(溫差可達 20-50℃),甚至導致網帶傳動卡頓,因此需確保循環流量不低于額定值的 80%,并通過優化噴淋嘴布局(如增加轉角噴頭)提升局部流速,避免殘留積累。產品符合行業標準,質量有保障。

小型SMT爐膛與大型爐膛的清洗劑選擇存在明顯區別,需結合設備結構、污染程度及操作場景針對性匹配。小型爐膛(如實驗室用回流焊爐,腔體容積<50L)內部結構緊湊,管道細、拐角多,且多處理小批量精密件,殘留的焊膏、助焊劑以輕度碳化為主。因此,宜選低粘度、高滲透性的溶劑型清洗劑(如改性醇醚類),配合超聲波清洗(28-40kHz),可深入狹小縫隙,避免殘留堵塞;同時需控制揮發性,防止小型設備密封不足導致的氣味擴散。大型爐膛(如量產線回流焊爐,容積>200L)腔體大、部件多(如傳送帶、加熱管),長期運行易積累厚重碳化層(>50μm),需強去污力的水基清洗劑,通過高溫(60-80℃)噴淋(0.2-0.3MPa)實現大面積清潔,其堿性成分(如乙醇胺)可高效分解碳化殘留物,且成本低于溶劑型,適合批量處理。此外,大型爐膛常需在線清洗,清洗劑需兼容設備金屬材質(如不銹鋼、鋁合金);小型爐膛多拆洗,清洗劑需兼顧對陶瓷加熱片等精密部件的腐蝕性控制。兩者選擇的重要差異在于:小型側重滲透與安全性,大型側重去污效率與經濟性。回流焊爐膛清洗劑,快速溶解頑固錫渣,清洗效率較傳統產品提升40%,助力產線提速!廣州回流焊爐膛清洗劑代理價格

優化清洗溫度曲線,節能降耗10%,降低客戶運營支出。江西工業爐膛清洗劑技術指導

含氯的爐膛清洗劑(如三氯乙烯、四氯化碳等)對高溫碳化的助焊劑殘留溶解力強,因氯原子可破壞有機污染物的分子結構,清洗效率明顯,但這類物質對臭氧層存在明確破壞作用。其含有的氯氟烴或氯代烷烴成分,會在紫外線照射下釋放氯原子,催化臭氧分解為氧氣,降低臭氧層對紫外線的吸收能力,屬于《蒙特利爾議定書》管控的消耗臭氧層物質(ODS)。目前,多數高 ODP 值(臭氧消耗潛能值)的含氯清洗劑已被禁止生產和使用,只有少數低 ODP 值產品在特定場景(如JUN工精密清洗)有嚴格限制使用,且需配套廢氣回收處理系統。實際應用中,環保型替代品(如氫氟醚、醇醚類溶劑)雖清洗效率略低,但 ODP 值為 0,符合 GB 38508 - 2020 等標準,建議優先選用,若必須使用含氯清洗劑,需確認其 ODP 值<0.1 且通過環保備案,同時加強揮發氣體收集(回收率≥90%),確保排放符合《大氣污染物綜合排放標準》(VOCs≤120mg/m3)。江西工業爐膛清洗劑技術指導

- 江門低氣味爐膛清洗劑行業報價 2025-09-17

- 江西穩定配方PCBA清洗劑常見問題 2025-09-17

- 湖南pcba清洗劑 2025-09-17

- 佛山水基型PCBA清洗劑廠家 2025-09-17

- 河南低泡型PCBA清洗劑配方 2025-09-17

- 深圳泡沫爐膛清洗劑配方 2025-09-17

- 湖南低氣味爐膛清洗劑代理價格 2025-09-17

- 江西中性水基PCBA清洗劑哪里買 2025-09-17

- 中山超聲波鋼網清洗劑供應商 2025-09-17

- 供應爐膛清洗劑代理商 2025-09-17

- 江蘇水分析儀廠家 2025-09-17

- 湖州浮游植物分析儀公司 2025-09-17

- 徐州油漆廢氣處理工程公司 2025-09-17

- 湖北環保隔振墊怎么施工 2025-09-17

- 東莞超聲波清洗廢水處理 2025-09-17

- 黑龍江如何化學過濾器生產企業 2025-09-17

- 景觀水處理廠家供應 2025-09-17

- 常州養殖魚池過濾器批發 2025-09-17

- 山西工程水污染治理設備 2025-09-17

- 鹽都區常規升降機銷售廠 2025-09-17