廣東KK80直線模組廠家直銷

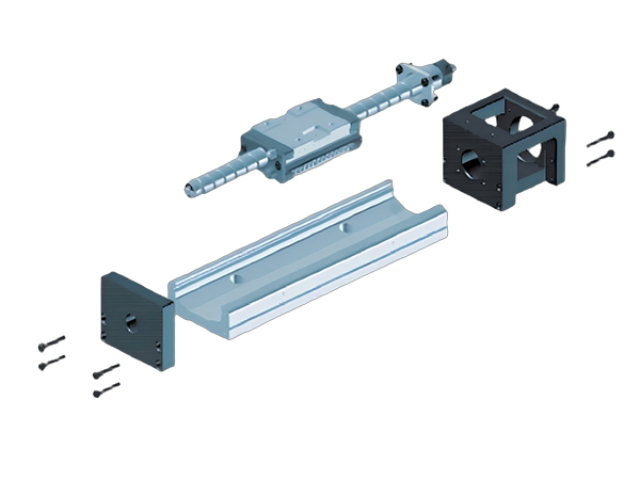

直線模組在機床行業中的應用,是其高精度特性的典型體現。在數控車床的進給系統中,滾珠絲桿式直線模組替代了傳統的齒輪齒條傳動,使進給精度從 0.1mm 提升至 0.01mm,加工零件的尺寸公差控制在 ±0.005mm 以內;在加工中心的主軸移動系統中,模組的高剛性設計確保了切削過程中的穩定性,表面粗糙度可達到 Ra0.8μm 以下。機床用直線模組需承受較大的切削力,因此導軌采用淬火工藝處理,表面硬度達到 HRC58-62,耐磨性明顯提升;絲桿則選用強度更高合金材料,能承受軸向力可達數噸。在高速臥式加工中心中,直線模組的快速移動速度達到 60m/min,大幅縮短了空行程時間,提高了機床的加工效率。高剛性直線模組徑向剛度達 500N/μm,確保切削加工時的尺寸精度穩定。廣東KK80直線模組廠家直銷

直線模組的光控驅動技術為特殊環境下的傳動提供了新方案。在強電磁干擾環境(如雷達站、高壓變電站)中,光控直線模組通過激光信號控制驅動單元,避免電磁信號對控制指令的干擾,響應時間≤10ms,定位精度 ±0.05mm。其傳動系統采用玻璃纖維增強塑料制作,重量輕且不導磁,適合在磁場環境中使用。光控模組的能量供應可采用光纖傳輸的激光能量轉換裝置,實現無電纜供電,特別適合在高電壓、強輻射的環境中應用。在電磁兼容性(EMC)測試設備中,光控直線模組的低電磁輻射特性(輻射值≤30dBμV/m),不會對測試結果產生干擾,保證測試數據的準確性。廣東KK80直線模組廠家直銷不銹鋼直線模組耐鹽霧腐蝕,適用于海洋工程的機械傳動系統。

直線模組在包裝機械的碼垛系統中發揮著重要作用。在紙箱碼垛機中,模組帶動機械爪沿 XYZ 軸運動,將紙箱按預設 pattern 堆疊,定位精度 ±1mm,確保碼垛整齊穩固;在瓶裝產品碼垛線中,模組的高速性能使每小時碼垛量達到 2000 瓶以上,滿足大規模生產需求。碼垛系統的負載隨碼垛高度增加而增大,因此直線模組采用可變扭矩控制,根據負載變化自動調整電機輸出,既保證運行穩定,又節約能耗。在柔性包裝碼垛中,模組的力反饋功能可避免夾傷易損包裝,提升產品合格率。

直線模組的輕量化設計是現代機械裝備發展的重要趨勢。通過采用新型材料與優化結構,模組的重量較傳統設計減輕 30% 以上,同時保持結構強度不降低。例如,導軌基座采用航空級鋁合金型材,通過有限元分析優化截面形狀,在減重的同時提高抗彎剛度;滑塊采用碳纖維復合材料注塑成型,密度為鋼材的 1/4,卻具備相當的耐磨性。輕量化的直線模組在機器人手臂、無人機掛載設備等對重量敏感的應用中優勢明顯,可降低驅動電機的負荷,提高設備的運動靈活性與能耗效率。在協作機器人中,輕量化模組使機械臂的負載自重比提升至 1:1.5,拓展了其在精密裝配領域的應用。直線模組采用雙導軌設計,提高抗傾覆力矩能力,保障重載運行平穩性。

直線模組與傳感器的結合,實現了智能化的運動控制。在模組的滑塊上安裝位置傳感器(如接近開關、光柵尺),可實時監測滑塊的運行位置,當到達指定位置時發出信號,控制電機啟停或換向;力傳感器的集成則能感知負載的變化,在裝配設備中,當模組帶動工具接觸工件時,力傳感器檢測到預設壓力后停止運動,避免過度用力損壞工件。在自動化倉儲系統中,直線模組與視覺傳感器配合,通過視覺識別貨物的位置,自動調整模組的運動軌跡,實現貨物的精細抓取與放置。傳感器的應用使直線模組從單純的傳動部件升級為智能運動單元,提升了機械系統的自動化與智能化水平。直線模組適配步進電機驅動,在低成本自動化設備中實現基礎定位功能。天津鍍鉻直線模組廠家現貨

直線模組與視覺系統聯動,在 PCB 板檢測中實現缺陷位置的精確定位。廣東KK80直線模組廠家直銷

直線模組的防護等級設計使其能適應不同的工作環境。防護等級通常用 IP 代碼表示,如 IP54 表示模組可防止灰塵侵入和噴水影響,IP65 則能完全防止粉塵進入并抵御低壓噴水。在木工機械中,木屑粉塵較多,需選用 IP65 級以上的直線模組,配合迷宮式防塵結構,避免木屑進入滑塊內部造成卡滯;在戶外使用的光伏跟蹤設備中,模組需達到 IP66 防護等級,能耐受雨水沖刷和紫外線照射,確保長期穩定運行。部分特殊環境下,還可定制防爆型直線模組,通過隔爆外殼與防爆電機的配合,在易燃易爆場所(如化工車間)安全使用,滿足危險環境的傳動需求。廣東KK80直線模組廠家直銷

- 江蘇單軸機器人性價比 2025-09-17

- 山東防銹處理單軸機器人出廠價 2025-09-17

- 福建自動化生產線用單軸機器人一般多少錢 2025-09-17

- 江西精密鍛造單軸機器人規格尺寸 2025-09-17

- 上海防銹處理單軸機器人有哪些 2025-09-17

- 北京高負載承載單軸機器人適用于包裝行業 2025-09-17

- 湖北食品包裝線用單軸機器人貨源充足 2025-09-17

- 山西靜音運行款單軸機器人批發廠家 2025-09-17

- 廣東單軸機器人適用于包裝行業 2025-09-17

- 河北一體化成型單軸機器人銷售廠家 2025-09-16

- 云南管管氬弧焊機管道自動焊機哪家好 2025-09-17

- 河南鈦鎳總管誠信合作 2025-09-17

- 直流無刷 電機訂做費用 2025-09-17

- 安徽微型超聲波端子機服務熱線 2025-09-17

- 半導體真空腔體供應 2025-09-17

- 浙江二手井式滲碳爐性能 2025-09-17

- 浙江立式研磨機哪里好 2025-09-17

- 福建冷庫工廠 2025-09-17

- 西藏小型削片機價格 2025-09-17

- 余杭區直流變頻冷暖水機誠信合作 2025-09-17