江蘇三元催化玻璃纖維瓦楞機視頻

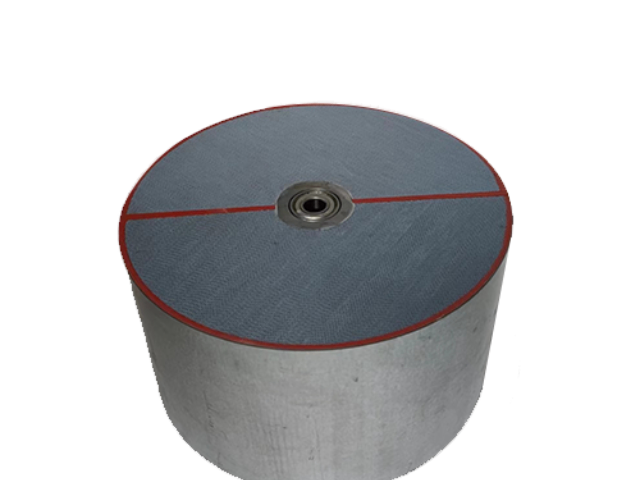

瓦楞輥表面雕刻的特定形狀凹槽宛如精密模具,與壓輥協同作用使玻璃纖維基材形成所需楞型。設備的瓦楞輥采用強高度合金材料經精密加工而成,表面硬度可達HRC55以上,確保在高速運轉下保持形狀穩定。調節裝置則能精確控制輥間壓力與間隙,適應0.3-3mm不同厚度的玻璃纖維基材,滿足從薄型采光板到厚壁容器的多樣化需求。浸膠系統的設計體現了材料利用率與環保性能的平衡。典型的供布鋪膠設備由對輥架、膠槽和至少一組對輥組成,玻璃纖維布經膠槽浸膠后,通過對輥擠壓去除多余膠劑,使膠料均勻分布的同時減少浪費。原料經過精細研磨,以達到適合成型的粒度分布。江蘇三元催化玻璃纖維瓦楞機視頻

玻璃纖維瓦楞機是專門用于將玻璃纖維基材加工成瓦楞結構制品的設備,其功能和作用圍繞玻璃纖維材料的特性及瓦楞成型需求展開。

基材處理功能基材放卷與張力調控

可穩定釋放卷狀玻璃纖維基材(如玻璃纖維布、氈等),通過張力控制裝置調節基材在輸送過程中的張力,避免因張力不均導致基材拉伸變形、撕裂或褶皺,確保基材平整進入加工流程。基材預處理部分設備配備預熱或表面處理模塊,通過適當加熱去除基材中的微量水分,或通過特定方式活化表面,增強后續與粘結劑的結合力,同時使基材質地更易塑形,減少成型時的破損風險。 江蘇催化燃燒玻璃纖維瓦楞機工藝沸石轉輪瓦楞機生產視頻。

質量保障功能

跑偏糾正安裝糾偏系統,實時監測基材在輸送和成型過程中的位置,當出現橫向偏移時自動調整,確保基材始終沿預設路徑運行,保證瓦楞成型的規整性和層間復合的對齊精度。異常檢測與保護配備傳感器檢測基材斷裂、缺料、粘結劑不足等異常情況,一旦發現問題立即觸發停機或報警,避免設備空轉導致的無效加工,同時減少材料浪費和設備損傷。參數調節與監控可通過控制系統調節成型壓力、加熱溫度、輸送速度、涂膠量等關鍵參數,并實時顯示運行狀態,便于操作人員根據基材特性和產品要求進行調控,確保生產穩定性。

技術優勢解析

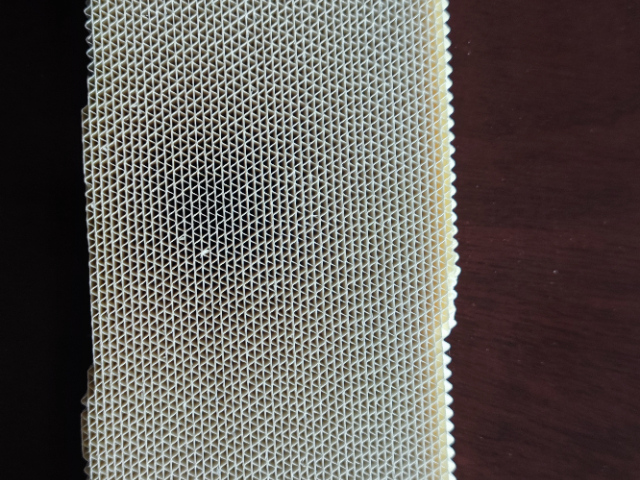

玻璃纖維瓦楞機生產的模塊具有以下優勢:度與穩定性玻璃纖維材料本身具有優異的抗拉強度和彈性模量,制成的瓦楞模塊可承受高壓、高溫及機械振動,確保設備長期穩定運行。耐腐蝕與耐候性模塊對酸、堿、鹽等化學物質具有良好耐受性,適用于化工、涂裝等惡劣環境,減少設備腐蝕和更換頻率。輕質與易加工性玻璃纖維密度為鋼材的1/4,模塊質量輕,便于運輸和安裝,同時可通過切割、鉆孔等工藝快速定制尺寸,降低設備整體成本。環境友好與可持續性玻璃纖維材料可回收利用,減少資源浪費;模塊的高效催化性能可降低氮氧化物排放,助力環保目標實現。 使用CAD/CAM技術進行設計和模擬,優化轉輪結構。

玻璃纖維瓦楞機的發展史,是一部材料科學與制造技術協同進步的縮影。從早期的手工成型到如今的智能化生產線,每一次技術突破都源于市場需求的拉動和科技進步的推動。在新材料、新能源、智能制造融合發展的當下,玻璃纖維瓦楞機正從單純的生產設備演變為新材料創新的 "孵化器" 和可持續發展的 "踐行者"。未來,隨著技術的不斷進步和應用領域的持續拓展,玻璃纖維瓦楞機必將在推動復合材料產業升級、促進綠色制造發展方面發揮更加重要的作用,為構建可持續的未來工業體系貢獻力量。瓦楞結構的設計增加了模塊的表面積,提高了脫硫脫硝過程中的傳質效率。江蘇SCR玻璃纖維瓦楞機圖片

成品轉輪包裝前進行徹底清潔,去除所有生產殘留物。江蘇三元催化玻璃纖維瓦楞機視頻

瓦楞成型功能

壓制成型借助具有特定楞型的成型輥組(凹凸嚙合結構),將玻璃纖維基材壓制成規則的瓦楞波形。成型過程中,通過輥筒的壓力與協同轉動,使基材強制貼合輥面紋路,形成穩定的波浪形結構,滿足不同產品對楞高、楞距的形態要求。楞型適配與更換支持更換不同規格的成型輥,以適配多種瓦楞類型(如不同高度和間距的波形),可根據產品的強度需求、重量要求或安裝場景,生產出對應楞型的玻璃纖維瓦楞制品。定型加固在成型過程中,通過加熱(如熱風、紅外加熱等方式)或加壓保型,使瓦楞結構保持穩定。對于需要與樹脂等粘結劑結合的產品,此環節可促進粘結劑固化,增強瓦楞結構的挺度和整體性,避免成型后出現塌楞、變形。 江蘇三元催化玻璃纖維瓦楞機視頻

- 玻璃纖維蜂窩模塊玻璃纖維瓦楞機直銷 2025-09-18

- 板式催化玻璃纖維瓦楞機供應商 2025-09-17

- 江陰催化燃燒玻璃纖維瓦楞機廠家 2025-09-17

- 江蘇貴金屬催化玻璃纖維瓦楞機公司 2025-09-17

- 江陰陶瓷纖維蜂窩模塊玻璃纖維瓦楞機供應商 2025-09-17

- 江蘇RTO廢氣處理玻璃纖維瓦楞機生產工藝 2025-09-17

- 無錫脫硝催化玻璃纖維瓦楞機設備 2025-09-17

- 江蘇脫硫脫硝玻璃纖維瓦楞機直銷 2025-09-17

- 江陰催化劑載體玻璃纖維瓦楞機生產工藝 2025-09-17

- 江蘇有機廢氣處理玻璃纖維瓦楞機多少錢 2025-09-17

- 阜寧質量水質檢測商家 2025-09-18

- 不銹鋼電去離子純化水設備供應 2025-09-18

- 黃岡催化燃燒報價 2025-09-18

- 楊浦區介紹復合材料報價行情 2025-09-18

- 廢氣處理設計 2025-09-18

- 江西全息影音室裝飾公司 2025-09-18

- 浙江品牌氧化鋁拋光液價格多少 2025-09-18

- 遼寧排塵通風機 2025-09-18

- 上海撬裝式污泥深度脫水運營 2025-09-18

- 吳中區污水處理藥劑批發價格 2025-09-18