甘肅投入式液位變送器價錢

安裝工藝的規范性直接影響變送器的密封性、抗震性及信號傳輸質量。例如,壓力變送器與管道連接時,需使用與管徑匹配的接頭,并控制擰緊扭矩(通常為20-30N·m),過緊可能導致傳感器膜片變形,過松則引發介質泄漏;某化工企業因接頭扭矩超標,導致壓力變送器膜片破裂,介質噴出造成人員受傷。此外,電纜敷設需遠離動力線(間距≥30cm),并采用屏蔽雙絞線,某汽車測試臺架項目中,因信號線與電機動力線并行敷設,電磁干擾導致轉速變送器輸出值波動±10%。安裝后需進行的氣密性測試(如壓力變送器打壓至1.5倍量程,保壓10分鐘無泄漏)和信號校準(如溫度變送器用標準源驗證輸出精度)。具有溫度補償功能的變送器可在不同溫度條件下保持測量精度的穩定性。甘肅投入式液位變送器價錢

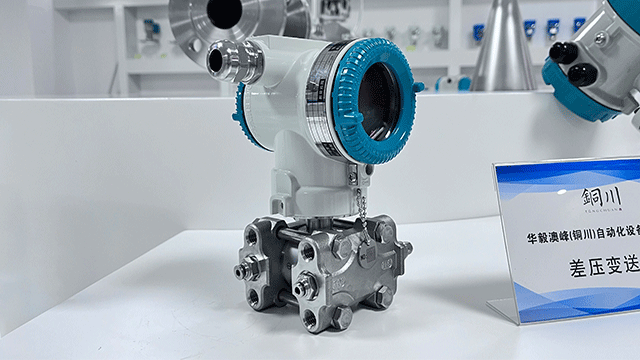

變送器

在工業物聯網(IIoT)時代,變送器需與PLC、DCS、SCADA等控制系統無縫對接,通信協議的兼容性成為選型關鍵。主流協議包括模擬信號(4-20mA)、HART協議(支持模擬+數字雙通道)、現場總線(Profibus、Foundation Fieldbus)及工業以太網(EtherNet/IP、Modbus TCP)。老舊系統改造時,HART變送器可通過手操器實現參數遠程配置,降低升級成本;新建智能工廠則推薦采用工業以太網變送器,其傳輸速率達100Mbps,可實時上傳高精度數據至云平臺,支持AI算法分析。例如,某智慧水務項目通過統一采用Modbus TCP協議的流量變送器,實現了全市供水管網數據的集中監控,漏損率從18%降至8%。山東投入式液位變送器公司變送器于造紙工序,精確把控紙張厚度參數。

智能制造的崛起為變送器開辟了新應用場景。在汽車焊接車間,壓力變送器監測機器人焊槍夾緊力,確保焊接質量穩定;溫度變送器控制涂裝車間烘房溫度,避免漆面缺陷。食品包裝生產線中,流量變送器精確計量液態物料灌裝量,減少原料浪費;稱重變送器與金屬檢測儀聯動,實現產品凈含量與品質的雙重把控。半導體制造對環境潔凈度要求嚴苛,微差壓變送器持續監測無塵室正壓值,防止外部顆粒侵入;濕度變送器則通過控制加濕系統,維持晶圓加工所需的濕度穩定。更值得關注的是,隨著工業機器人普及,六維力/力矩變送器被集成于機械臂末端,賦予其“觸覺”感知能力,可完成精密裝配、拋光打磨等復雜任務,推動制造業向柔性化、智能化升級。

工業現場的環境復雜性遠超實驗室條件,選型時需重點評估四大環境因素:溫度、濕度、振動與電磁干擾。高溫場景(如煉油廠催化裂化裝置)需選用耐溫傳感器(如鉑電阻溫度變送器可測至600℃)及高溫密封結構;高濕度環境(如食品加工車間)需采用IP67及以上防護等級,防止冷凝水導致電路短路;強振動場景(如風電齒輪箱)應選擇抗振型變送器,其內部結構通過減震膠墊或磁懸浮設計降低機械應力對傳感器的損傷;電磁干擾嚴重區域(如變電站)則需選用本安型(Ex ia)或隔爆型(Ex d)變送器,并通過ATEX、IECEx等國際認證。某風電場曾因未考慮齒輪箱振動,選用普通振動變送器導致傳感器脫落,后更換為抗振型產品,數據采集穩定性提升80%。參考其他用戶的評價和使用經驗,有助于更準確地選擇適合自己需求的變送器。

選型需平衡初始采購成本與長期使用成本。低價變送器可能因精度低、穩定性差導致頻繁校準與更換,綜合成本反而更高。完善變送器雖單價高20%-30%,但通過延長校準周期(從1年延長至3年)、減少停機維修(故障率降低50%)及支持預測性維護(通過數字信號提前預警故障),5年總擁有成本(TCO)可降低40%以上。此外,需關注備件通用性與供應商服務能力:選擇市場保有量大的型號可降低備件庫存壓力;供應商提供快速響應(如24小時現場支持)與遠程診斷服務,能明顯縮短故障修復時間。某汽車制造廠通過統一選用某系列標準型壓力變送器,實現備件庫存減少60%,年維護成本節省超百萬元。食品加工產線,變送器嚴密監測物料重量變化。廣州溫度變送器供應商

汽車制造過程中,變送器用于檢測發動機的轉速、壓力等參數,確保車輛性能。甘肅投入式液位變送器價錢

變送器的電氣連接質量直接影響信號傳輸穩定性與設備安全性。例如,信號線若存在接觸不良或絕緣破損,可能引發輸出信號跳變或短路;某化工企業因未檢查溫度變送器電纜絕緣,導致線路漏電引發火災事故。維護時需重點檢查:接線端子是否松動(扭矩值需符合說明書要求,如M4螺絲為1.2-1.5N·m)、電纜外皮是否破損、屏蔽層是否接地可靠。某電力公司通過引入紅外熱成像儀檢測接線端子溫度,提前發現3處過熱隱患,避免了一起設備燒毀事故。此外,防雷模塊需每年檢測一次,確保其擊穿電壓在規定范圍內(如220V系統防雷器擊穿電壓≤600V)。甘肅投入式液位變送器價錢

- 山東傳感器公司 2025-09-17

- 重慶柱狀壓力變送器變送器公司 2025-09-17

- 四川氧化鈣倉料位計公司 2025-09-17

- 廣州高靜壓變送器價錢 2025-09-17

- 甘肅投入式液位變送器價錢 2025-09-17

- 遵化傳感器哪家好 2025-09-17

- 山東雷達料位計供應商 2025-09-17

- 浙江棒狀雷達物位計選型 2025-09-16

- 內蒙古質量流量計專業廠家 2025-09-16

- 深圳雙法蘭差壓液位計哪家好 2025-09-16

- 惠州I3C分析儀報價 2025-09-17

- 舟山氣氛爐報價 2025-09-17

- 新疆攪拌罐雷達液位計調試 2025-09-17

- 電子式抗折抗壓測控系統價格 2025-09-17

- 溫州常熟華夏儀表空氣過濾減壓器有哪些 2025-09-17

- 徐匯區品牌電子產品市價 2025-09-17

- 合肥微型稱重傳感器產品介紹 2025-09-17

- 徐州國產柴油流量計廠家直銷 2025-09-17

- 綿陽高幀率超高速相機品牌 2025-09-17

- 上海小型干燥箱應用 2025-09-17