上海高速電機軸承安裝方式

高速電機軸承的仿生荷葉 - 蟬翼復合表面抗污減阻技術:仿生荷葉 - 蟬翼復合表面抗污減阻技術融合兩種生物表面的優異特性,應用于高速電機軸承表面。在軸承滾道表面通過微納加工技術制備類似荷葉的微納乳突結構,賦予表面超疏水性,防止潤滑油和雜質的粘附;同時,在乳突表面構建類似蟬翼的納米級多孔結構,進一步降低表面摩擦阻力。實驗表明,該復合表面使潤滑油在軸承表面的接觸角達到 160° 以上,滾動角小于 3°,灰塵和雜質難以附著,且摩擦系數降低 35%。在多粉塵環境的水泥生產設備高速電機應用中,該技術有效減少了軸承表面的污染,延長了軸承的清潔運行時間,降低了維護頻率,提高了設備的運行效率和可靠性。高速電機軸承的散熱鰭片結構,快速散發運轉產生的熱量。上海高速電機軸承安裝方式

高速電機軸承的柔性可延展傳感器陣列監測方案:柔性可延展傳感器陣列監測方案通過在軸承表面集成多種柔性傳感器,實現對高速電機軸承運行狀態的全方面監測。采用柔性印刷電子技術,將柔性應變傳感器、溫度傳感器、濕度傳感器和壓力傳感器以陣列形式集成在聚酰亞胺柔性基底上,然后貼合在軸承的內圈、外圈和滾動體表面。這些傳感器具有良好的柔韌性和延展性,能夠適應軸承在高速旋轉和復雜受力情況下的變形。傳感器通過柔性線路和無線傳輸模塊將數據實時傳輸至監測終端,可精確獲取軸承不同部位的應變(精度 1με)、溫度(精度 ±0.1℃)、濕度和壓力信息。在精密加工機床高速電主軸應用中,該監測方案能夠實時捕捉軸承因切削力變化、熱變形等因素導致的微小異常,提前預警潛在故障,結合故障診斷模型,使軸承故障診斷準確率達到 97%,保障了機床的加工精度和生產連續性。精密高速電機軸承預緊力標準高速電機軸承的自適應冷卻通道,根據溫度調節散熱效率。

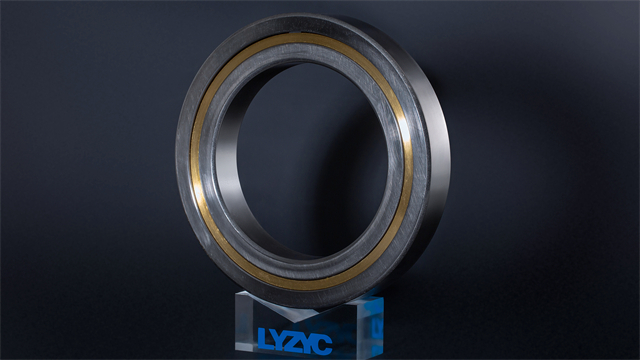

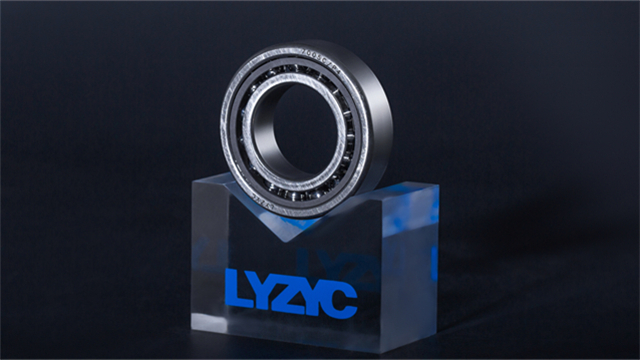

高速電機軸承的陶瓷球材料應用與性能優化:陶瓷球因其高硬度、低密度和良好的化學穩定性,成為高速電機軸承的理想材料。常用的氮化硅(Si?N?)陶瓷球密度只為鋼球的 40%,可明顯降低軸承高速旋轉時的離心力,減少滾動體與滾道的接觸應力。通過等靜壓成型和高溫燒結工藝制備的陶瓷球,硬度可達 HV1800 - 2200,耐磨性是鋼球的 3 - 5 倍。在航空發動機高速電機應用中,采用氮化硅陶瓷球的角接觸球軸承,在 120000r/min 轉速下,運行溫度比鋼制軸承降低 30℃,使用壽命延長 2 倍。同時,陶瓷球的低導熱性有效隔絕了軸承摩擦熱向電機繞組的傳遞,提高了電機的整體可靠性,減少了因過熱導致的故障風險。

高速電機軸承的磁流體密封技術:磁流體密封技術利用磁流體在磁場作用下的密封特性,適用于高速電機軸承的密封防護。在軸承密封部位設置環形永磁體產生磁場,將磁流體注入磁場區域,磁流體在磁場作用下形成穩定的密封液膜。該密封方式無機械接觸,摩擦阻力小,對軸承的旋轉性能影響微弱。在真空鍍膜設備高速電機應用中,磁流體密封技術可將密封處的真空度維持在 10?? Pa 以上,有效防止外部空氣和雜質進入電機內部,同時避免了潤滑油泄漏。相比傳統機械密封,其使用壽命延長 3 倍以上,維護周期大幅增長,提高了設備的可靠性和運行效率。高速電機軸承的安裝壓力智能調節裝置,防止過緊損壞。

高速電機軸承的仿生血管潤滑網絡設計:借鑒生物的流體傳輸原理,設計高速電機軸承的仿生潤滑網絡。在軸承套圈內部采用微納加工技術,構建直徑 50 - 200μm 的多級分支通道,模擬血管的分級結構。潤滑油從主通道進入后,通過仿生網絡均勻滲透至滾動體與滾道接觸區域,實現準確潤滑。實驗顯示,該設計使潤滑油分布均勻性提高 70%,在高速磨床電機 60000r/min 轉速下,軸承關鍵部位油膜厚度波動范圍控制在 ±5%,摩擦系數穩定在 0.01 - 0.012,潤滑油消耗量減少 45%,既保證了潤滑效果,又降低了維護成本和資源消耗。高速電機軸承的磁流變潤滑技術,根據負載調節潤滑性能。耐高溫高速電機軸承預緊力標準

高速電機軸承的氣懸浮輔助啟動技術,降低初始摩擦阻力。上海高速電機軸承安裝方式

高速電機軸承的區塊鏈 - 邊緣計算數據協同管理平臺:區塊鏈 - 邊緣計算數據協同管理平臺實現高速電機軸承運行數據的高效處理和安全共享。通過邊緣計算設備在本地對軸承傳感器采集的大量實時數據進行預處理和分析,提取關鍵特征數據,減少數據傳輸量和延遲。將處理后的數據上傳至區塊鏈平臺進行存儲,區塊鏈的分布式賬本和加密技術確保數據的不可篡改和安全性。不同參與方(如設備制造商、運維公司、用戶)通過智能合約授權訪問數據,實現數據的協同共享。在大型工業電機集群管理中,該平臺使軸承故障診斷時間縮短 70%,通過數據分析優化維護策略,降低維護成本 40%,同時提高了設備管理的智能化和透明化水平。上海高速電機軸承安裝方式

- 云南真空泵軸承廠家價格 2025-09-17

- 火箭發動機用低溫軸承廠家供應 2025-09-17

- 渦輪浮動軸承國標 2025-09-17

- 廣東高線軋機軸承哪家好 2025-09-17

- 海南高精度高速電機軸承 2025-09-17

- 往復式真空泵軸承預緊力標準 2025-09-16

- 專業低溫軸承廠家供應 2025-09-16

- 火箭發動機用低溫軸承經銷商 2025-09-16

- 青海真空泵軸承安裝方式 2025-09-16

- 高速電機軸承廠家價格 2025-09-16

- 浙江二手井式滲碳爐性能 2025-09-17

- 浙江立式研磨機哪里好 2025-09-17

- 福建冷庫工廠 2025-09-17

- 余杭區直流變頻冷暖水機誠信合作 2025-09-17

- 常州ERP智能倉儲系統哪家好 2025-09-17

- 寧波平面貼標機一般多少錢 2025-09-17

- 鄭州大功率熱風機報價 2025-09-17

- 湖北全自動行走減速機 2025-09-17

- 南京鍍鎳表面處理鍍鎳服務 2025-09-17

- 崇明區新款非標準液壓缸推薦貨源 2025-09-17