汽輪機浮動軸承安裝方法

浮動軸承的數字孿生驅動的智能運維平臺:基于數字孿生技術構建浮動軸承的智能運維平臺,實現軸承全生命周期管理。通過傳感器實時采集軸承的運行數據,在虛擬空間中創建與實際軸承完全對應的數字孿生模型。數字孿生模型可模擬軸承在不同工況下的性能變化,預測故障發展趨勢。運維平臺利用人工智能算法對數據進行分析,自動生成維護計劃和故障預警。在石油化工企業的大型旋轉設備集群應用中,該平臺使浮動軸承的故障診斷準確率提高 92%,維護成本降低 40%,設備整體運行效率提升 30%,有效保障了石油化工生產的連續性和安全性。浮動軸承的安裝精度要求,影響設備整體性能。汽輪機浮動軸承安裝方法

浮動軸承的拓撲優化與激光選區熔化制造:采用拓撲優化算法結合激光選區熔化(SLM)技術對浮動軸承進行創新制造。首先,以軸承的承載能力、固有頻率和重量為優化目標,利用拓撲優化算法計算出材料的分布,得到具有復雜內部結構的軸承模型。然后,通過激光選區熔化技術,使用鈦合金粉末逐層堆積成型,該技術能實現高精度的復雜結構制造,尺寸精度可達 ±0.02mm。優化制造后的浮動軸承,重量減輕 42%,同時通過合理設計內部支撐結構,其承載能力提高 35%,固有頻率避開了設備的共振頻率范圍。在航空航天的高精度儀器設備中,這種新型浮動軸承明顯提升了設備的性能和可靠性,降低了系統的整體重量,有助于提高飛行器的性能和效率。汽輪機浮動軸承安裝方法浮動軸承的安裝后校準流程,保障設備運行可靠性。

浮動軸承在渦輪增壓系統中的動態響應研究:渦輪增壓系統對浮動軸承的動態響應性能要求極高,需快速適應發動機工況變化。通過建立包含轉子、浮動軸承、潤滑油膜的動力學模型,研究軸承在加速、減速過程中的動態特性。實驗表明,在發動機急加速工況下(轉速從 1000r/min 提升至 6000r/min,時間 1.5s),傳統浮動軸承的油膜振蕩幅值達 0.08mm,易引發振動故障。采用優化設計的浮動軸承,通過調整軸承間隙分布和潤滑油黏度,將油膜振蕩幅值控制在 0.03mm 以內,響應時間縮短至 0.8s。同時,在軸承座內設置阻尼結構,進一步抑制振動,使渦輪增壓器在復雜工況下的運行穩定性提高 40%,減少因振動導致的機械磨損和故障風險。

浮動軸承的磁控形狀記憶合金自適應調節系統:磁控形狀記憶合金(MSMA)的磁 - 機械耦合特性為浮動軸承的自適應調節提供了新方法。在軸承結構中嵌入 MSMA 元件,通過外部磁場控制其變形,實現軸承間隙和剛度的動態調節。當軸承負載變化時,改變磁場強度,MSMA 元件迅速變形,調整軸承與軸頸的間隙,優化油膜壓力分布。在精密機床主軸應用中,磁控形狀記憶合金自適應調節系統使主軸在不同切削負載下,徑向跳動始終控制在 0.1μm 以內,加工精度提高 40%。同時,該系統還能有效抑制振動,提高機床的加工表面質量,滿足高精度加工對軸承動態性能的嚴格要求。浮動軸承的防松動預警裝置,確保長期可靠運行。

浮動軸承的柔性箔片支撐結構設計:柔性箔片支撐結構以其獨特的彈性變形能力,有效提升浮動軸承的抗沖擊性能。該結構由多層金屬箔片疊加而成,箔片之間通過特殊工藝連接,可在受力時發生彈性彎曲。當軸承受到沖擊載荷時,柔性箔片迅速變形吸收能量,避免軸頸與軸承直接碰撞。在航空發動機啟動和停車瞬間的沖擊工況下,采用柔性箔片支撐的浮動軸承,可將沖擊力衰減 80% 以上,保護軸承關鍵部件。此外,柔性箔片的自對中特性可自動補償軸系的微小不對中,使軸承在復雜工況下仍能保持穩定運行,提高了航空發動機的可靠性和安全性。浮動軸承通過油膜隔離,防止金屬部件直接接觸磨損。汽輪機浮動軸承安裝方法

浮動軸承的安裝壓力智能調節裝置,防止過緊損壞。汽輪機浮動軸承安裝方法

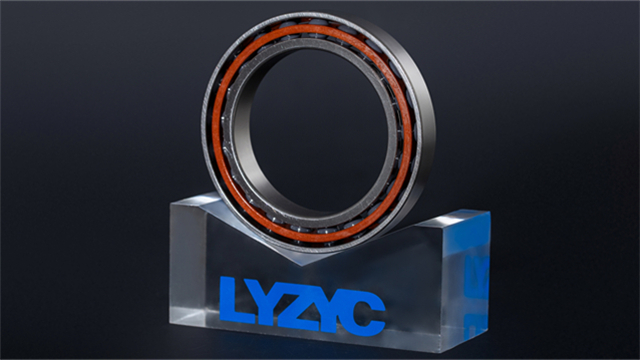

浮動軸承的納米復合涂層應用研究:納米復合涂層技術為浮動軸承表面性能提升提供新途徑。在軸承內表面采用磁控濺射工藝沉積 TiN - Al?O?納米復合涂層,涂層厚度約 1μm,其硬度可達 HV2500,摩擦系數降低至 0.12。納米復合涂層的特殊結構有效減少金屬直接接觸,降低磨損。在航空發動機燃油泵浮動軸承應用中,經涂層處理的軸承,在高溫(200℃)、高速(80000r/min)工況下,磨損量比未涂層軸承減少 70%,且涂層具有良好的抗腐蝕性,在燃油介質中長期浸泡無明顯腐蝕現象。此外,納米復合涂層還能改善潤滑油的吸附性,增強油膜穩定性,進一步提升軸承的綜合性能。汽輪機浮動軸承安裝方法

- 云南真空泵軸承廠家價格 2025-09-17

- 火箭發動機用低溫軸承廠家供應 2025-09-17

- 渦輪浮動軸承國標 2025-09-17

- 黑龍江低溫軸承規格 2025-09-17

- 廣東高線軋機軸承哪家好 2025-09-17

- 海南高精度高速電機軸承 2025-09-17

- 往復式真空泵軸承預緊力標準 2025-09-16

- 專業低溫軸承廠家供應 2025-09-16

- 火箭發動機用低溫軸承經銷商 2025-09-16

- 青海真空泵軸承安裝方式 2025-09-16

- 直流無刷 電機訂做費用 2025-09-17

- 安徽微型超聲波端子機服務熱線 2025-09-17

- 半導體真空腔體供應 2025-09-17

- 浙江二手井式滲碳爐性能 2025-09-17

- 浙江立式研磨機哪里好 2025-09-17

- 福建冷庫工廠 2025-09-17

- 西藏小型削片機價格 2025-09-17

- 余杭區直流變頻冷暖水機誠信合作 2025-09-17

- 常州ERP智能倉儲系統哪家好 2025-09-17

- 寧波平面貼標機一般多少錢 2025-09-17