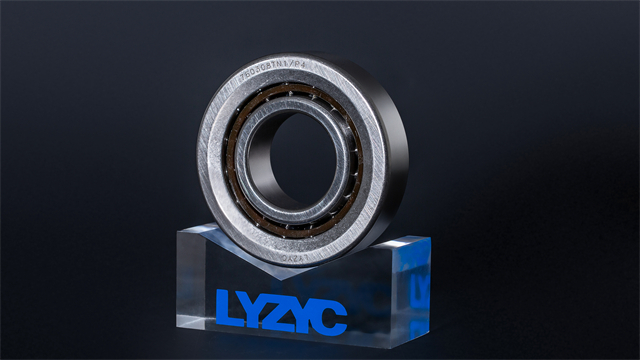

北京高線軋機軸承廠家價格

高線軋機軸承的聲發射 - 油液分析融合故障診斷方法:聲發射 - 油液分析融合故障診斷方法結合兩種技術的優勢,實現高線軋機軸承故障的準確診斷。聲發射技術通過捕捉軸承內部缺陷產生的彈性波信號,能夠早期發現疲勞裂紋、滾動體剝落等故障;油液分析則通過檢測潤滑油中的磨損顆粒、污染物和理化性能變化,判斷軸承的磨損狀態和潤滑情況。將兩種技術的數據進行融合分析,利用神經網絡算法建立故障診斷模型。在實際應用中,該方法成功提前 5 個月檢測到軸承滾道的早期疲勞裂紋,相比單一診斷技術,故障診斷準確率從 80% 提升至 96%。某鋼鐵企業采用該融合診斷方法后,有效避免了多起因軸承故障導致的生產線停機事故,減少經濟損失上千萬元。高線軋機軸承的潤滑通道分支布局,保障各部位潤滑。北京高線軋機軸承廠家價格

高線軋機軸承的離子液體基 - 納米陶瓷添加劑潤滑脂:離子液體基 - 納米陶瓷添加劑潤滑脂為高線軋機軸承潤滑提供創新方案。以離子液體為基礎油,其具有極低蒸發性、高化學穩定性與良好導電性,能在高溫、高輻射環境下保持穩定性能;添加納米氧化鋯(ZrO?)與納米氮化硅(Si?N?)陶瓷顆粒,增強潤滑脂抗磨、抗腐蝕與抗氧化性能。通過機械攪拌與超聲分散工藝使納米顆粒均勻分散,制備成復合潤滑脂。實驗表明,該潤滑脂在 250℃高溫下仍能正常工作,使用該潤滑脂的軸承摩擦系數降低 40%,磨損量減少 75%,潤滑脂使用壽命延長 3 倍。在高線軋機加熱爐輥道軸承應用中,有效保障軸承在高溫、高粉塵惡劣環境下的穩定運行,減少設備維護頻率。高線軋機軸承廠家高線軋機軸承的安裝后同心度校準,減少運轉時的偏心磨損。

高線軋機軸承的表面激光淬火強化處理:表面激光淬火強化處理可明顯提升高線軋機軸承的表面性能。利用高能量密度的激光束快速掃描軸承滾道表面,使表層材料迅速加熱至相變溫度以上,隨后依靠自身熱傳導快速冷卻,形成細化的馬氏體組織。經處理后,軸承表面硬度提高至 HV800 - 1000,硬化層深度達 0.3 - 0.5mm,耐磨性提升 3 - 5 倍。在實際生產中,經過激光淬火強化的軸承,在相同軋制條件下,表面磨損量減少 60%,使用壽命延長 1.5 倍,同時降低了因表面磨損導致的軋件尺寸偏差,提高了產品質量和生產穩定性。

高線軋機軸承的軋制節奏 - 設備狀態 - 潤滑策略聯動優化,通過建立多因素關聯模型提升軸承綜合性能。采集不同軋制節奏(軋制速度、間歇時間、壓下量)、設備狀態(軸承溫度、振動、載荷)數據,結合潤滑油參數(流量、壓力、黏度),利用大數據分析與機器學習算法建立聯動優化模型。研究發現,在軋制速度變化時,根據軸承溫度與振動實時調整潤滑油流量與壓力,可有效減少軸承磨損。某高線軋機生產線應用優化模型后,潤滑油消耗量降低 70%,軸承磨損量減少 60%,同時保證不同軋制工況下軸承良好潤滑,提高設備運行效率與可靠性,降低生產成本。高線軋機軸承的密封唇口耐磨處理,延長密封部件壽命。

高線軋機軸承的雙螺旋迷宮密封 - 磁流體復合防護結構:高線軋機現場的氧化鐵皮、冷卻水和粉塵對軸承密封構成嚴峻挑戰,雙螺旋迷宮密封 - 磁流體復合防護結構應運而生。該結構的雙螺旋迷宮密封部分,通過在軸承座內設計雙螺旋形溝槽,利用旋轉時產生的離心力將侵入的雜質甩出;磁流體密封部分則在軸承的關鍵部位設置環形永磁體,注入具有高穩定性的磁流體。當雜質試圖穿越密封區域時,磁流體在磁場作用下形成一道致密的 “液體屏障”。在實際應用中,這種復合防護結構使軸承內部的雜質侵入量減少 92%,潤滑油泄漏量降低 88%。在某年產百萬噸的高線軋機生產線中,采用該密封結構的軸承,其潤滑周期從原本的 4 個月延長至 12 個月,大幅降低了維護成本和停機時間。高線軋機軸承的安裝時的定位銷使用,保證安裝位置準確。高精度高線軋機軸承安裝方法

高線軋機軸承在強磁場環境下,依靠非磁性材料正常工作。北京高線軋機軸承廠家價格

高線軋機軸承的激光熔覆納米復合涂層處理:激光熔覆納米復合涂層處理為高線軋機軸承表面性能提升開辟新途徑。以鎳基合金為基體,添加納米碳化鎢(WC)、納米氧化鋁(Al?O?)等顆粒,通過激光熔覆技術在軸承滾道表面制備厚度約 0.8 - 1.2mm 的復合涂層。在激光熔覆過程中,高能激光束使涂層材料迅速熔化并與基體形成冶金結合,納米顆粒均勻彌散在涂層中,明顯提高涂層的硬度、耐磨性和耐腐蝕性。經處理后,涂層硬度達到 HV1200 - 1500,耐磨性比未處理軸承提高 5 - 8 倍。在高線軋機的飛剪機軸承應用中,采用激光熔覆納米復合涂層的軸承,其表面磨損量在相同工作條件下減少 80%,使用壽命延長 3 倍,有效降低了飛剪機的維護頻率和維修成本。北京高線軋機軸承廠家價格

- 云南真空泵軸承廠家價格 2025-09-17

- 火箭發動機用低溫軸承廠家供應 2025-09-17

- 渦輪浮動軸承國標 2025-09-17

- 黑龍江浮動軸承制造 2025-09-17

- 黑龍江低溫軸承規格 2025-09-17

- 廣東高線軋機軸承哪家好 2025-09-17

- 湖南浮動軸承廠家供應 2025-09-17

- 海南高精度高速電機軸承 2025-09-17

- 海南真空泵軸承加工 2025-09-17

- 往復式真空泵軸承預緊力標準 2025-09-16

- 1.4mm環模型號 2025-09-17

- 鼓樓區本地網絡與信息安全軟件開發 2025-09-17

- 江蘇智能機械手按需定制 2025-09-17

- 珠海機床上下料機器人 2025-09-17

- 上海附近哪里有密球面研磨機 2025-09-17

- 江西雙唇骨架油封生產廠家 2025-09-17

- 安徽進口友聯YuLien油泵市場價格 2025-09-17

- 吳江區直銷彎管機廠家現貨 2025-09-17

- 嘉定區國產噸桶自動清洗設備 2025-09-17

- 甘肅籃式過濾器批發廠家 2025-09-17