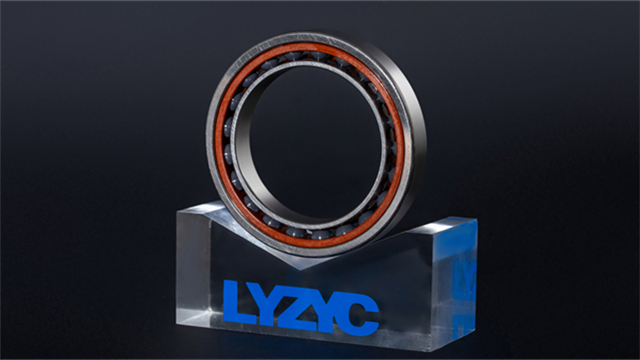

吉林專業(yè)高速電機軸承

高速電機軸承的拓撲優(yōu)化與激光選區(qū)熔化成形工藝結(jié)合:將拓撲優(yōu)化算法與激光選區(qū)熔化(SLM)成形工藝相結(jié)合,實現(xiàn)高速電機軸承的輕量化與高性能設計。以軸承的力學性能和固有頻率為約束條件,以材料體積較小化為目標進行拓撲優(yōu)化,得到具有復雜鏤空結(jié)構(gòu)的軸承模型。利用 SLM 工藝,采用強度高鈦合金粉末逐層堆積制造軸承,該工藝能夠精確控制材料的分布,實現(xiàn)傳統(tǒng)加工方法難以制造的復雜結(jié)構(gòu)。優(yōu)化后的軸承重量減輕 50%,同時通過合理設計內(nèi)部支撐結(jié)構(gòu),其徑向剛度提高 40%,固有頻率避開了電機的工作振動頻率范圍。在航空航天用高速電機中,這種軸承使電機系統(tǒng)整體重量降低,提高了飛行器的推重比和續(xù)航能力,同時增強了電機運行的穩(wěn)定性。高速電機軸承的密封件壽命預測機制,提前規(guī)劃更換周期。吉林專業(yè)高速電機軸承

高速電機軸承的仿生血管潤滑網(wǎng)絡設計:借鑒生物的流體傳輸原理,設計高速電機軸承的仿生潤滑網(wǎng)絡。在軸承套圈內(nèi)部采用微納加工技術,構(gòu)建直徑 50 - 200μm 的多級分支通道,模擬血管的分級結(jié)構(gòu)。潤滑油從主通道進入后,通過仿生網(wǎng)絡均勻滲透至滾動體與滾道接觸區(qū)域,實現(xiàn)準確潤滑。實驗顯示,該設計使?jié)櫥头植季鶆蛐蕴岣?70%,在高速磨床電機 60000r/min 轉(zhuǎn)速下,軸承關鍵部位油膜厚度波動范圍控制在 ±5%,摩擦系數(shù)穩(wěn)定在 0.01 - 0.012,潤滑油消耗量減少 45%,既保證了潤滑效果,又降低了維護成本和資源消耗。黑龍江高速電機軸承國家標準高速電機軸承的多孔質(zhì)材料,儲存潤滑油實現(xiàn)持續(xù)潤滑。

高速電機軸承的微波無損檢測與應力分析技術:微波具有穿透非金屬材料和對內(nèi)部應力敏感的特性,適用于高速電機軸承的無損檢測與應力分析。利用微波散射成像技術,向軸承發(fā)射 2 - 18GHz 頻段的微波,當軸承內(nèi)部存在裂紋、疏松或應力集中區(qū)域時,微波的散射特性會發(fā)生改變。通過接收和分析散射微波信號,結(jié)合反演算法,可重建軸承內(nèi)部結(jié)構(gòu)圖像,檢測出 0.2mm 級的內(nèi)部缺陷,并能定量分析應力分布情況。在風電發(fā)電機高速電機軸承檢測中,該技術成功發(fā)現(xiàn)軸承套圈內(nèi)部因熱處理不當導致的應力集中區(qū)域,避免了因應力集中引發(fā)的早期失效。相比傳統(tǒng)的超聲檢測技術,微波檢測對非金屬夾雜物和微小裂紋的檢測靈敏度提高 50%,為風電設備的安全運行提供了更可靠的保障。

高速電機軸承的多尺度多場耦合仿真優(yōu)化與實驗驗證:多尺度多場耦合仿真優(yōu)化與實驗驗證方法綜合考慮高速電機軸承在不同尺度(從原子尺度到宏觀尺度)和多物理場(電磁場、熱場、流場、結(jié)構(gòu)場等)下的相互作用,進行軸承的優(yōu)化設計。在原子尺度,利用分子動力學模擬研究潤滑油分子與軸承材料表面的相互作用;在宏觀尺度,通過有限元分析建立多物理場耦合模型,模擬軸承在實際工況下的運行狀態(tài)。通過多尺度多場耦合仿真,深入分析軸承內(nèi)部的微觀結(jié)構(gòu)變化、應力分布、熱傳遞和流體流動等現(xiàn)象,發(fā)現(xiàn)傳統(tǒng)設計中存在的問題。基于仿真結(jié)果,對軸承的材料選擇、結(jié)構(gòu)參數(shù)和潤滑系統(tǒng)進行優(yōu)化設計,然后通過實驗對優(yōu)化后的軸承進行性能測試和驗證。在新能源汽車驅(qū)動電機應用中,經(jīng)過多尺度多場耦合仿真優(yōu)化的軸承,使電機效率提高 5%,軸承運行溫度降低 35℃,振動幅值降低 70%,有效提升了新能源汽車的動力性能、續(xù)航能力和乘坐舒適性。高速電機軸承的防氧化處理,延長在惡劣環(huán)境中的使用壽命。

高速電機軸承的智能納米流體自調(diào)節(jié)潤滑系統(tǒng):智能納米流體自調(diào)節(jié)潤滑系統(tǒng)利用納米顆粒的特殊性質(zhì)和智能響應材料,實現(xiàn)高速電機軸承潤滑性能的自適應調(diào)節(jié)。在潤滑油中添加溫敏性納米顆粒(如 PNIPAM - SiO?復合納米顆粒)和磁性納米顆粒(如 Fe?O?納米顆粒),當軸承溫度升高時,溫敏性納米顆粒體積膨脹,增加潤滑油的黏度,增強油膜承載能力;當軸承受到振動或沖擊時,通過外部磁場控制磁性納米顆粒的聚集,形成局部強化潤滑區(qū)域。在工業(yè)離心機高速電機應用中,該系統(tǒng)使軸承在轉(zhuǎn)速從 30000r/min 驟升至 60000r/min 過程中,自動調(diào)節(jié)潤滑性能,摩擦系數(shù)穩(wěn)定在 0.01 - 0.015 之間,磨損量減少 72%,并且在長時間連續(xù)運行后,潤滑油的性能依然保持穩(wěn)定,延長了軸承的使用壽命和維護周期。高速電機軸承的自適應冷卻通道,根據(jù)溫度調(diào)節(jié)散熱效率。吉林專業(yè)高速電機軸承

高速電機軸承的磁流變潤滑技術,根據(jù)負載調(diào)節(jié)潤滑性能。吉林專業(yè)高速電機軸承

高速電機軸承的超滑碳基薄膜制備與性能研究:超滑碳基薄膜以其低摩擦系數(shù)和優(yōu)異耐磨性,成為高速電機軸承表面處理的新方向。采用等離子體增強化學氣相沉積(PECVD)技術,在軸承滾道表面沉積厚度約 500nm 的類金剛石碳(DLC)薄膜,通過摻雜鎢(W)元素形成 W - DLC 復合薄膜,可進一步提升其綜合性能。這種薄膜的表面粗糙度 Ra 值可控制在 0.02μm 以下,摩擦系數(shù)低至 0.005 - 0.01,有效降低軸承運行時的摩擦功耗。在高速主軸電機應用中,涂覆超滑碳基薄膜的軸承,在 80000r/min 轉(zhuǎn)速下,摩擦生熱減少 40%,軸承運行溫度降低 25℃,且薄膜在高速摩擦環(huán)境下表現(xiàn)出良好的抗磨損性能,運行 1000 小時后薄膜厚度損失小于 5%,明顯延長了軸承的使用壽命,提高了電機的運行效率和穩(wěn)定性。吉林專業(yè)高速電機軸承

- 云南真空泵軸承廠家價格 2025-09-17

- 火箭發(fā)動機用低溫軸承廠家供應 2025-09-17

- 渦輪浮動軸承國標 2025-09-17

- 河南浮動軸承研發(fā) 2025-09-17

- 黑龍江浮動軸承制造 2025-09-17

- 黑龍江低溫軸承規(guī)格 2025-09-17

- 廣東高線軋機軸承哪家好 2025-09-17

- 山西專業(yè)高線軋機軸承 2025-09-17

- 湖南浮動軸承廠家供應 2025-09-17

- 海南高精度高速電機軸承 2025-09-17

- 重慶工業(yè)智能倉儲價格 2025-09-17

- 崇明區(qū)全自動影像儀 2025-09-17

- 廣東多功能臭氧發(fā)生器廠家供應 2025-09-17

- 1.4mm環(huán)模型號 2025-09-17

- 鼓樓區(qū)本地網(wǎng)絡與信息安全軟件開發(fā) 2025-09-17

- 江蘇智能機械手按需定制 2025-09-17

- 珠海機床上下料機器人 2025-09-17

- 上海附近哪里有密球面研磨機 2025-09-17

- 江西雙唇骨架油封生產(chǎn)廠家 2025-09-17

- 安徽進口友聯(lián)YuLien油泵市場價格 2025-09-17