浙江制造臥式加工中心保養

主軸故障是臥式加工中心常見的故障之一。主軸故障可能表現為主軸發熱、振動過大、轉速不穩定、無法啟動等。造成主軸故障的原因較為復雜,可能有軸承損壞、潤滑不良、主軸電機故障、傳動皮帶松弛或斷裂等。當發現主軸發熱時,首先應檢查潤滑系統,確保潤滑油充足且油路暢通,必要時更換潤滑油和清洗油路;若主軸振動過大,需檢查軸承是否磨損,可通過檢測主軸的徑向和軸向跳動量來判斷,如有問題及時更換軸承;對于轉速不穩定的問題,可能需要檢查主軸電機的驅動器和編碼器,進行相應的維修或調整;若主軸無法啟動,應檢查電氣系統,包括電源、接觸器、繼電器等,排除電氣故障 。臥式加工中心的排屑系統設計合理,及時清理切屑,避免加工干擾。浙江制造臥式加工中心保養

20世紀90年代,國外數控臥式加工中心進入高速發展階段。電主軸技術成熟,主軸轉速突破15000r/min,快移速度達40m/min,加工效率較80年代提升3倍。直線電機驅動技術應用,實現納米級定位精度。日本馬扎克推出的臥式加工中心,采用模塊化設計,可根據需求配置不同軸數和工作臺,滿足個性化加工需求。此時,汽車制造業的規模化生產推動臥式加工中心向柔性生產線集成,與機器人、自動化物流系統結合,實現24小時無人值守生產。國內在90年代加快追趕步伐。1992年,北京機床研究所研制出具有自主知識產權的五軸臥式加工中心,**。1998年,大連機床集團通過并購美國英格索爾公司部分資產,獲得臥式加工中心**技術,產品精度提升至±。這一時期,國內汽車工業快速發展,對臥式加工中心需求激增,年需求量從1990年的不足百臺增至2000年的1200臺,帶動沈陽機床、昆明機床等企業擴大產能,但**市場仍被進口產品占據。 浙江制造臥式加工中心保養多工位加工可實現“加工-裝卸”并行,實現近乎不停機生產。

國內企業加快國際化步伐。2019 年,沈陽機床在德國設立研發中心,吸收歐洲先進技術。山東永華的臥式加工中心出口至東南亞、歐洲,年出口量突破 1000 臺。但國內產品主要集中在中低端市場,出口均價*為國外**產品的 1/3,在歐美市場份額不足 5%。國外臥式加工中心深度融入工業 4.0 體系。2022 年,德國西門子的臥式加工中心通過數字孿生技術,實現加工過程虛擬仿真,提前預判加工缺陷,產品合格率提升至 99%。美國哈斯的設備接入工業互聯網平臺,實現全球設備數據共享,生產調度效率提升 40%。智能化工廠中,臥式加工中心與機器人、AGV 組成柔性生產線,可快速切換生產品種,適應多品種小批量生產需求。

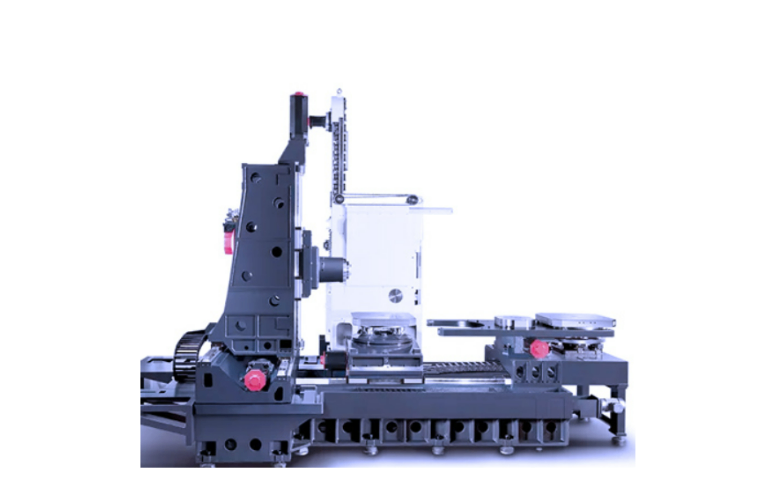

數控臥加加工中心具有較大的工作行程,能夠加工尺寸較大的工件。其 X、Y、Z 軸的行程范圍根據機床型號的不同而有所差異,一般可滿足數米甚至十幾米長、寬、高的工件加工需求。同時,機床在保證高精度的前提下,具備較高的進給速度。快速進給速度可達數十米每分鐘,切削進給速度也能達到數米每分鐘,這使得機床在加工大型零件時能夠快速移動刀具,減少空行程時間,提高加工效率。例如,在汽車模具加工中,數控臥加加工中心能夠快速地在模具表面進行銑削加工,極大縮短了模具的制造周期。數控臥式加工中心,隨時代科技發展不斷升級,持續為制造業提供強勁加工動力 。

強大的切削能力是臥式加工中心的優勢之一。為了滿足不同材料和加工工藝的需求,臥式加工中心配備了大功率的主軸電機。一些機型的主軸功率可達數十千瓦,能夠輸出強大的扭矩,實現對各種難切削材料,如鈦合金、高溫合金等的高效切削。同時,機床的進給系統也具備高剛性和高響應特性,能夠在高速進給的情況下,保持穩定的切削力,確保加工過程的順利進行。在粗加工階段,臥式加工中心可憑借強大的切削力,快速去除大量金屬,提高加工效率;在精加工階段,又能通過精確的控制,保證零件的尺寸精度和表面質量 。高穩定性的臥式加工中心在能源裝備制造中,加工關鍵部件。江蘇數控臥式加工中心服務熱線

多面體復合加工能力強大,可替代多臺立式機床完成復雜工序。浙江制造臥式加工中心保養

低噪音與低振動運行是臥式加工中心的重要優勢之一。在設計和制造過程中,通過優化機床的結構、采用先進的傳動技術以及安裝減震裝置等措施,有效降低了機床運行時產生的噪音和振動。例如,采用高精度的滾珠絲杠和直線導軌,減少了運動部件之間的摩擦和沖擊;在主軸和電機等關鍵部件上安裝減震墊,吸收和衰減振動能量。低噪音運行不僅改善了工作環境,減少了對操作人員的聽力損害,還能提高生產車間的整體工作效率。低振動則有助于保證加工精度,減少刀具磨損,延長機床和刀具的使用壽命 。浙江制造臥式加工中心保養

- 河北工業龍門加工中心維修 2025-09-17

- 上海高精度龍門加工中心售后服務 2025-09-17

- 河北可靠龍門加工中心價格優惠 2025-09-16

- 浙江多功能龍門加工中心檢修 2025-09-16

- 河北高精度龍門加工中心設備制造 2025-09-16

- 安徽多功能龍門加工中心參考價 2025-09-16

- 浙江直銷龍門加工中心檢修 2025-09-16

- 江蘇自動化龍門加工中心聯系人 2025-09-16

- 安徽數控龍門加工中心有幾種 2025-09-16

- 河北多功能龍門加工中心歡迎選購 2025-09-16

- 浙江二手井式滲碳爐性能 2025-09-17

- 浙江立式研磨機哪里好 2025-09-17

- 福建冷庫工廠 2025-09-17

- 余杭區直流變頻冷暖水機誠信合作 2025-09-17

- 常州ERP智能倉儲系統哪家好 2025-09-17

- 寧波平面貼標機一般多少錢 2025-09-17

- 鄭州大功率熱風機報價 2025-09-17

- 湖北全自動行走減速機 2025-09-17

- 南京鍍鎳表面處理鍍鎳服務 2025-09-17

- 崇明區新款非標準液壓缸推薦貨源 2025-09-17