樂山鉭板供應

鉭板產業發展面臨資源稀缺與環保壓力的雙重挑戰,推動產業向可持續發展方向轉型。鉭礦資源稀缺且分布不均,全球已探明鉭儲量約15萬噸,主要集中在澳大利亞、巴西、剛果(金)等國家,且多為伴生礦,開采成本高、資源利用率低。同時,傳統鉭板生產過程能耗高、污染大,如真空燒結環節能耗占生產總能耗的40%,酸洗環節產生大量酸性廢水。為應對這些挑戰,行業采取多項措施:資源方面,加強鉭礦勘探(如深海鉭礦)、推動伴生礦綜合利用、建立廢棄鉭板回收體系,2020年全球鉭板回收率達30%,較2010年提升15個百分點;環保方面,推廣低溫燒結、無酸清洗等綠色工藝,采用光伏、風電等清潔能源供電,使鉭板生產碳排放較2010年降低25%。可持續發展已成為鉭板產業的重要發展方向,關乎產業長期競爭力。作為血管介入中的支架材料,具有良好的生物相容性和耐腐蝕性,保障血管通暢。樂山鉭板供應

鉭在600℃以上空氣中易氧化,限制其在高溫氧化性環境中的應用。通過研發新型抗氧化涂層(如硅化物涂層、鋁化物涂層),提升鉭板的高溫抗氧化性能。采用化學氣相沉積(CVD)工藝在鉭板表面制備SiC-Si?N?復合涂層(厚度5-10μm),涂層與基體結合緊密,在1200℃空氣中氧化1000小時后,氧化增重0.5mg/cm2,是無涂層鉭板的1/20;采用等離子噴涂工藝制備Al?O?-Y?O?陶瓷涂層,在1500℃高溫下仍能有效阻擋氧氣滲透,保護鉭基體不被氧化。抗氧化涂層鉭板已應用于高溫爐襯、航空發動機的高溫導向葉片,在1200-1500℃氧化性環境下長期穩定工作,解決了傳統鉭板高溫易氧化失效的問題,拓展了鉭板在高溫工業領域的應用范圍。樂山鉭板供應作為場發射器、電子線路和耐壓設備的重要部件,發揮其獨特的電學和物理性能優勢。

粉末冶金工藝是制備鉭板的基礎工藝,該工藝能夠將鉭粉末轉化為具有一定密度和強度的鉭坯料,為后續軋制加工提供質量基材,主要包括鉭粉制備、成型、真空燒結三個關鍵環節。首先是鉭粉制備,工業上通常采用氟鉭酸鉀鈉還原法生產鉭粉,將氟鉭酸鉀與鈉在高溫下發生還原反應,生成鉭粉和氟化鈉,反應方程式為 K?TaF? + 5Na = Ta + 5NaF + 2KF,隨后通過水洗、酸洗去除反應產物中的鹽分和雜質,再經過烘干、篩分得到不同粒度的鉭粉。鉭粉的粒度和純度對后續產品性能影響極大,用于生產高純度鉭板的鉭粉,粒度通常控制在 5μm-20μm,純度需達到 99.99% 以上,且要嚴格控制氧、氮、碳等氣體雜質含量,因為這些雜質會降低鉭板的塑性和高溫性能。接下來是成型工序,將制備好的鉭粉裝入模具中,采用冷等靜壓工藝進行成型,冷等靜壓的壓力通常為 200MPa-300MPa,通過均勻的壓力作用,使鉭粉緊密堆積形成具有一定形狀和密度(通常為理論密度的 60%-70%)的鉭坯體。

未來,極端環境(超高溫、溫、強腐蝕、強輻射)下的工業場景將持續拓展,推動鉭板向“性能”方向發展。在超高溫領域,通過研發鉭-鎢-鉿三元合金板,將其耐高溫上限從現有1800℃提升至2200℃以上,同時保持優異的抗蠕變性能,可應用于核聚變反應堆的壁材料、高超音速飛行器的熱防護部件,解決極端高溫下材料失效的難題。溫領域,進一步優化鉭-鈮合金成分,將塑脆轉變溫度降至-250℃以下,適配深空探測(如月球、火星基地建設)中-200℃以下的極端低溫環境,作為結構支撐與熱管理材料。強輻射領域,開發抗輻射鉭板,通過添加稀土元素(如釔、鑭)形成輻射穩定相,減少輻射對晶體結構的破壞,用于核反應堆的控制棒外套、太空輻射環境下的電子設備外殼,提升設備在輻射環境下的使用壽命。這些極端性能鉭板的研發,將打破現有材料的性能邊界,支撐新一代裝備的研發與應用。表面易形成致密穩定的五氧化二鉭(Ta?O?)鈍化膜,這層膜能自我修復,進一步增強耐蝕性能。

隨著下業對材料需求的多樣化,鉭板產業將向“定制化”方向發展,通過柔性生產、快速響應,滿足不同場景的個性化需求。在生產模式上,建立“數字化定制平臺”,客戶可通過平臺輸入鉭板的尺寸、性能、結構、應用場景等參數,平臺結合材料數據庫與工藝模型,自動生成定制化生產方案,并通過柔性生產線快速實現生產,交付周期從傳統的3個月縮短至2周以內。例如,在航空航天領域,為某型發動機定制異形鉭合金冷卻板,根據發動機的結構空間與散熱需求,設計復雜的內部流道,通過3D打印快速成型;在醫療領域,根據患者的骨骼CT數據,定制個性化的鉭合金骨固定板,適配患者的骨骼形態,提升植入效果與舒適度;在電子領域,為特定芯片定制超薄鉭濺射靶材基板,精細控制厚度公差(±0.005mm)與表面粗糙度(Ra≤0.02μm),滿足芯片制造的嚴苛要求。定制化鉭板的發展,將打破傳統標準化生產的局限,提升材料與應用場景的適配度,增強產業競爭力。在一些高功率電子 / 電力應用中,可作為大電流觸點、電極等,但因成本和加工難度應用較少。樂山鉭板供應

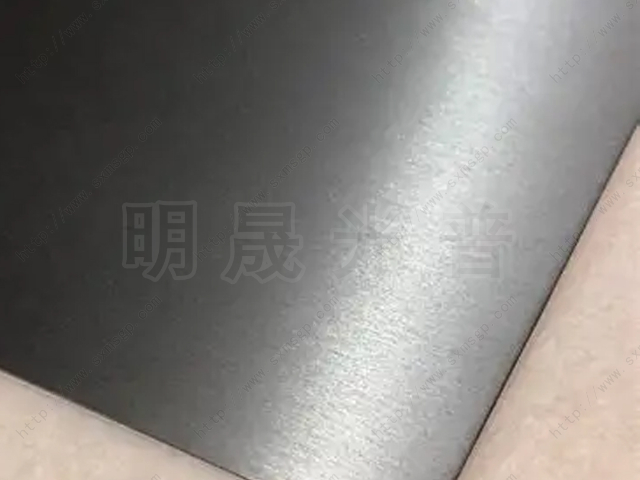

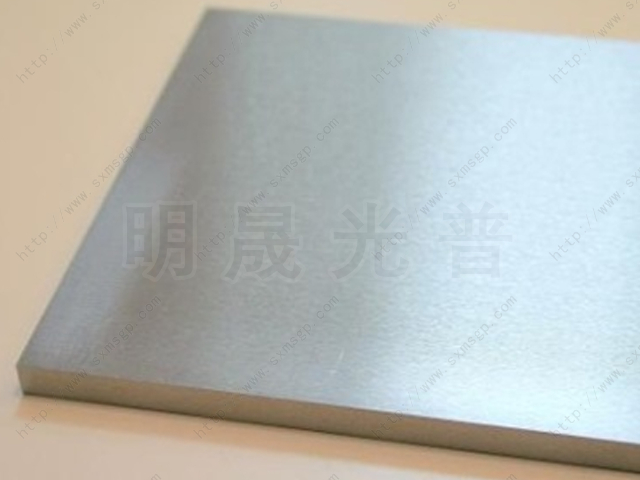

鉭板以高純度鉭金屬制成,純度達 99.95%,質地堅硬且具有良好的延展性,可適應復雜加工需求。樂山鉭板供應

軋制是將燒結后的鉭坯體加工成具有一定厚度和尺寸的鉭板的關鍵工序,精整則是進一步提升鉭板尺寸精度和表面質量的重要環節,兩者共同決定了鉭板的終產品性能。軋制工藝主要包括熱軋和冷軋兩種方式。熱軋通常作為初步軋制工序,將燒結后的鉭坯體加熱至 1200℃-1400℃,這個溫度區間內鉭的塑性較好,通過多道次熱軋,將鉭坯體從幾十毫米的厚度逐步軋制成幾毫米至十幾毫米的熱軋鉭板。熱軋過程中,需要嚴格控制軋制溫度、軋制壓力和壓下量,每道次的壓下量通常控制在 10%-20%,避免因壓下量過大導致鉭板開裂;同時,采用惰性氣體保護或在軋制過程中涂抹防氧化涂層,防止鉭板在高溫下氧化。熱軋不僅能減小鉭坯體的厚度,還能破碎坯體中的粗大晶粒,細化組織結構,提升材料的力學性能。冷軋則是在室溫下對熱軋鉭板進行進一步軋制,冷軋的壓下量可根據終產品厚度需求調整,通常每道次壓下量為 5%-15%,通過多道次冷軋,將熱軋鉭板軋制成 0.1mm-5mm 的超薄或薄鉭板。樂山鉭板供應

- 湛江哪里有鈦板供應 2025-09-17

- 東莞哪里有鈦棒供應 2025-09-17

- 廈門鉬加工件源頭供貨商 2025-09-17

- 常州哪里有鈦板源頭供貨商 2025-09-17

- 哪里有鋯板 2025-09-17

- 南平鋯板生產 2025-09-17

- 蘇州鎳帶貨源源頭廠家 2025-09-17

- 龍巖鈦棒貨源源頭廠家 2025-09-17

- 海東鈦板供應商 2025-09-17

- 銀川鈦棒的市場 2025-09-17

- 廣東鉭片加工 2025-09-17

- 廣西骨質瓷用合成骨粉價格 2025-09-17

- 內蒙古沖壓黃銅帶報價 2025-09-17

- 常熟實用精密金屬沖壓件銷售廠 2025-09-17

- 江北區國產潤滑油銷售市場 2025-09-17

- 蘇州安裝方管生產廠家 2025-09-17

- 錫山區定制無縫鋼管聯系方式 2025-09-17

- 揭陽SKH-9硬質合金源頭工廠 2025-09-17

- 湖北有哪些鈦鍛件的市場 2025-09-17

- 遼寧進口不銹鋼制品銷售 2025-09-17