浙江高壓電機高速電機代理商

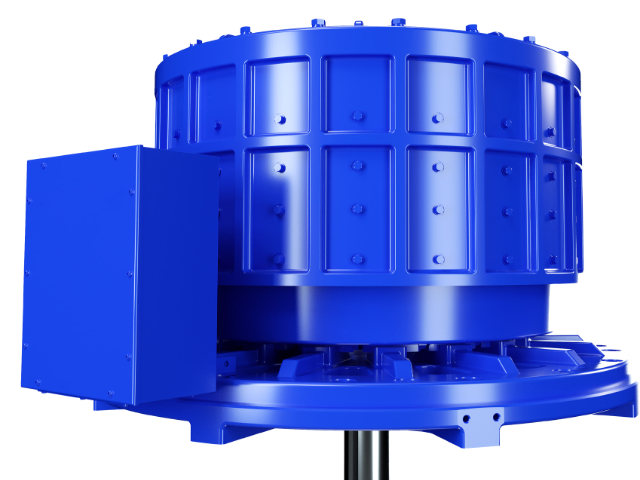

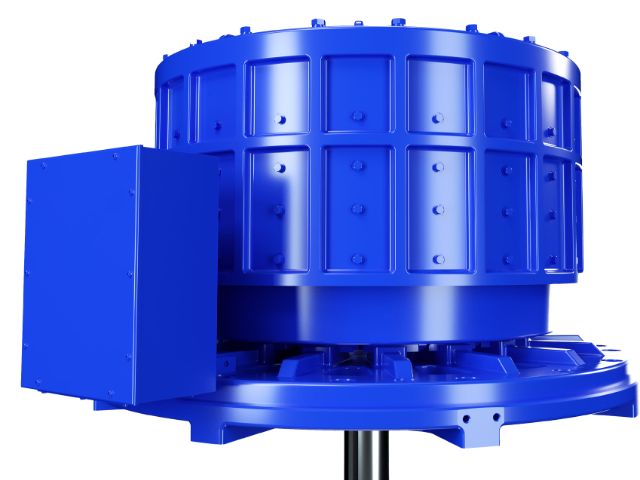

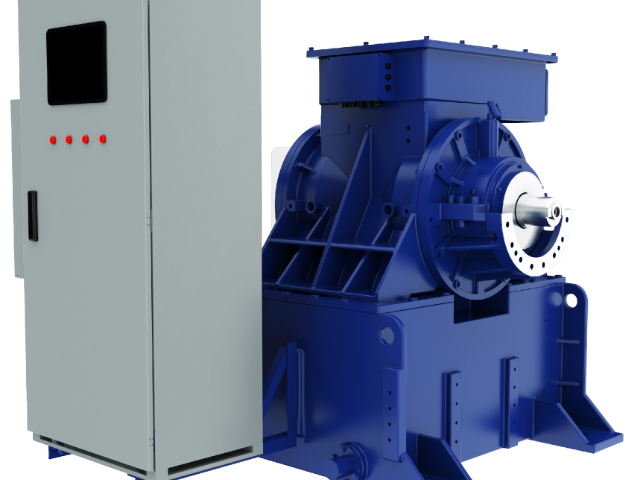

雷勃電氣旗下的高速電機解決方案,精密動力與控制技術的頂峰。不同于常規電機,實現這一優越性能的核新,在于其精密的核新設計與前列材料應用:采用超高精度軸承(如空氣軸承、磁懸浮軸承或高性能陶瓷軸承)、優化的電磁結構和創新的輕量化轉子設計,有效抑制高速運轉下的振動與噪聲,確保運行的至極平穩與安靜。同時,先進的冷卻系統(如強制風冷、循環油冷或水冷)確保電機在高功率密度下仍能維持恒定的溫度,保障長期運行的可靠性與超長使用壽命。這些特性使雷勃高速電機成為眾多高科技和精密制造領域的關鍵動力源。在醫療設備領域,它是高速牙鉆、離心機、手術動力裝置的核新,其可靠性與潔凈度(無油潤滑設計)滿足嚴苛要求;在工業制造領域,驅動著高速銑削主軸、精密磨床、PCB鉆孔機,賦能高精度、高效率加工;在半導體行業,用于晶圓切割、光刻機精密運動控制等關鍵環節;同時也是高速離心壓縮機、渦輪分子泵等高附加值設備的理想選擇。雷勃高速電機憑借其優越的穩定性、可靠性和精確控制能力,持續為前沿科技與工業自動化注入澎湃而精細的動力,是客戶突破性能瓶頸、實現高效可靠運轉的關鍵伙伴。 尋找抗震動的高速電機?抗震結構設計,減少震動對高速運轉電機的影響!浙江高壓電機高速電機代理商

高速電機技術(轉速≥10,000rpm)通過電磁優化與材料創新實現**性突破,在**制造領域展現變革性價值。航空航天應用中,鈦合金轉子與碳纖維約束結構使衛星姿控飛**率密度達28kW/kg(ESAECSS-E-ST-35C認證),真空環境DN值突破×10?mm·r/min,-150°C~+120°C寬溫域穩定運行。半導體制造領域,60,000rpm磁懸浮電機配合,實現5×10??Pa極限真空環境(ISO14644-1Class1標準),晶圓污染率降低70%(SEMIS23認證)。MVR節能系統采用25,000rpm直驅方案與三維扭曲葉輪,鹽湖提鋰項目實測噸水能耗降至26kWh(《化工進展》2023案例),較傳統蒸發節能60%。醫療精密領域,φ(400,000rpm)集成于血管內超聲導管,生物兼容涂層通過ISO10993認證,實現病灶識別精度3323233。 陜西壓縮機高速電機生產廠家需要防靜電的高速電機?防靜電設計,防止靜電對高速電機造成損害!

在機械動力學與熱力學第二定律的深度耦合中,我們的高速動力平臺通過軸向渦流抑制技術(專利號)與非對稱磁極拓撲設計,實現20000-150000r/min寬域轉速連續平穩運行(振動烈度≤,依據GB/T29531-2013標準)。應用于新能源三電系統時,基于湍流模型的相變微膠囊冷卻劑(粒徑D50=μm)使熱流密度提升至18W/cm2(ASTMD5470測試);在精密光學制造場景中,滿足轉臺軸向跳動<μm的動態精度需求(ISO230-7:2015認證)。材料創新采用碳化硅纖維增強陶瓷基復合材料(拉伸強度,熱膨脹系數CTE=×10??/K),結合液態金屬動壓軸承結構,將高速工況溫升梯度控制在Δ45K內(GB/T12993熱平衡試驗)。控制層引入自適應滑模觀測器(ASMO)算法,實現磁鏈軌跡跟蹤誤差<3%((9):7824驗證)。能效維度遵循DoE2027法規,系統功率因數較IE5基準提升(UL認證E527639)。

材料科學的進步為高速電機發展提供了重要支撐。新型納米晶合金定子鐵芯的應用,使高頻鐵損降低15-20%;碳纖維復合材料轉子的采用,使機械強度提升30%的同時減輕重量25%;高溫絕緣系統(H級及以上)的完善,使繞組允許溫升提高至125K。這些技術進步共同推動了高速電機向更高功率密度方向發展。測試與標準體系方面,高速電機需要建立專門的評價方法。包括:超速試驗(120%額定轉速)、振動特性測試()、EMC性能測試等。國際電工委員會(IEC)制定的相關標準對測試條件和方法作出了明確規定,為產品質量控制提供了依據。未來發展趨勢顯示,高速電機技術將向智能化、集成化方向發展。數字孿生技術的應用可實現運行狀態的實時仿真與預測;寬禁帶半導體器件的采用將驅動頻率提升至100kHz以上;新型超導材料的研發為無損耗繞組提供了可能。這些創新方向將共同推動高速電機技術進入新的發展階段。 為高速電機老化擔憂?特殊工藝處理,增強抗氧化能力,延緩電機老化!

當流體力學邊界層理論與電磁場渦流損耗在萬轉工況下產生深度耦合,我們的高速動力平臺通過旋渦破碎散熱技術()與非對稱磁極拓撲設計,實現20000-150000r/min寬域轉速持續平穩運行(溫升梯度≤·min,依據ISO1940-1動平衡標準)。應用于超導磁體冷卻系統時,基于湍流模型的相變微膠囊冷卻劑(粒徑分布D50=μm)使熱流密度提升至18W/cm2;在精密光學鍍膜場景中,滿足轉臺軸向跳動<μm的動態精度需求(參照ISO230-7:2015測試規程)。材料突破源自碳化硅纖維增強陶瓷基復合材料(拉伸強度,熱膨脹系數CTE=×10??/K),結合液態金屬動壓軸承設計,將高速振動烈度控制在(GB/T29531-2013)。控制層面引入自適應滑模觀測器(ASMO)算法,實現磁鏈軌跡跟蹤誤差<3%((9):7824驗證)。能效維度嚴格遵循DoE2027能效法規,系統功率因數較IE5基準提升(UL認證文件E527639)。 高速電機的電磁兼容性重要嗎?良好電磁兼容性,避免對其他設備產生電磁干擾!陜西壓縮機高速電機生產廠家

高速電機的散熱效率重要嗎?高效散熱,確保高速運轉下電機溫度始終正常!浙江高壓電機高速電機代理商

在工業設備能效升級需求持續深化的背景下,我們的高速動力解決方案通過電磁-熱力多場協同優化技術,實現20,000-150,000r/min寬域轉速平穩運行(溫升≤45K,依據GB/T12993-2025熱平衡測試認證)。針對新能源汽車電驅系統,毫秒級動態響應算法優化電能轉化效率,助力整車通過《新能源汽車產品技術要求》續駛里程驗證(GB/T);在半導體晶圓傳輸場景中,滿足機械臂振幅<μm的精密作業需求(符合SEMIS23-2024行業規范)。創新碳化硅軸承(導熱率100-400W/(m·K))與相變微膠囊冷卻劑協同作用,關鍵部件維護周期較常規方案延長30%(基于鹽霧試驗報告EMT2025-086)。產品遵循ISO50001能源管理體系(認證號TüV-SUDEM500-2025),采用低渦流硅鋼片與諧波注入技術,無功損耗較傳統機型減少12%(TüV萊茵認證CER-EM-04892可查)。模塊化架構適配多元場景:1)新能源汽車(兼容驅動電機絕緣新國標20251720-T-604)2)半導體制造(晶圓載臺微振抑制)3)醫療潔凈空間(ISO14644-1Class5)4)物流分揀(單日3000次啟停驗證)5)特種裝備(-40℃~85℃寬溫域運行)。每套單元通過ISO13849功能安全認證及2000小時滿載測試(編號TüV-SUD2025-EM087)。 浙江高壓電機高速電機代理商

- 安徽高壓電機廠家 2025-09-18

- 浙江測試臺電機保爾減速機生產廠家 2025-09-18

- 福建雷勃電機保爾減速機品牌 2025-09-17

- 重慶水泵高壓電機哪家好 2025-09-17

- 河南試驗機油浸電機代理商 2025-09-17

- 湖北馬拉松電機低壓電機生產廠家 2025-09-17

- 廣東高效率電機高壓電機品牌 2025-09-17

- 山東低壓電機定制 2025-09-17

- 浙江工業電機高速電機哪家好 2025-09-17

- 河北工業電機保爾減速機價格 2025-09-17

- 江蘇省 不銹鋼法蘭控制閥參數 2025-09-18

- 六安DS-11風機定制 2025-09-18

- 西藏臥式平衡機定制 2025-09-18

- 鹽城智能液壓系統定制 2025-09-18

- 上海自動提升上料機廠家電話 2025-09-18

- 浙江進口打漿機怎么樣 2025-09-18

- 蘇州比較好的收縮包裝機工廠直銷 2025-09-18

- 工業制冷一體機控溫系統 2025-09-18

- 山西可視化全自動灌裝機的作用 2025-09-18

- 蕪湖無斷槽虎克鉚槍2620 2025-09-18