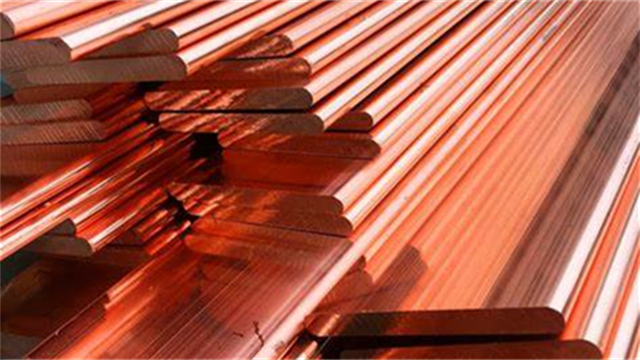

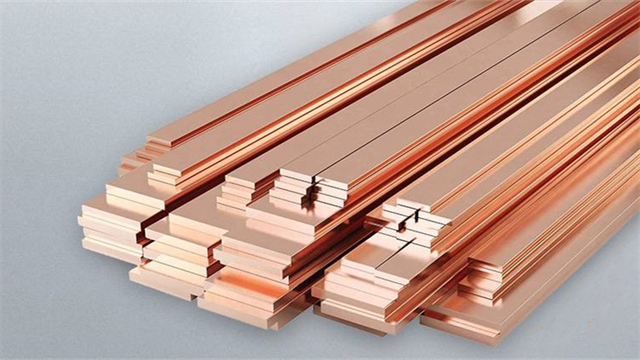

江蘇母線銅排

銅排與熔斷器的配合使用:熔斷器是一種過電流保護裝置,銅排與熔斷器的配合使用能夠為電氣系統提供有效的保護。在電路中,銅排將電流傳輸至熔斷器,當電路中出現過載或短路故障時,熔斷器內的熔體熔斷,切斷電路,防止故障擴大。銅排與熔斷器的連接要牢固可靠,接觸電阻小,以保證電流能夠順利通過。銅排的載流量應大于熔斷器的額定電流,確保在熔斷器正常工作時,銅排不會因過載而損壞。同時,熔斷器的安裝位置應靠近銅排的輸入端,以便在故障發生時能夠快速切斷電流,保護銅排和后續的電氣設備。銅排與熔斷器的合理配合,形成了一道可靠的安全防線,提高了電氣系統的安全性和可靠性。對銅排進行定期的電阻測試,可掌握其性能變化!江蘇母線銅排

銅排的機械加工精度控制:銅排的機械加工精度對其性能和安裝質量影響明顯,因此需要嚴格控制加工過程中的各項精度指標。在尺寸精度方面,銅排的厚度、寬度誤差需控制在 ±0.1mm 以內,長度誤差控制在 ±1mm 以內,這需要高精度的軋制和切割設備來實現,如數控切割機能夠保證切割面的垂直度和尺寸準確性。表面粗糙度是另一項關鍵指標,銅排表面的粗糙度應控制在 Ra1.6μm 以下,過于粗糙的表面會增加接觸電阻,影響導電性能,可通過精密拋光工藝降低表面粗糙度,使銅排表面光滑平整。此外,折彎加工的角度精度需控制在 ±0.5° 以內,折彎半徑符合設計要求,避免因角度偏差導致安裝困難或連接不良。通過先進的加工設備和嚴格的質量檢測,確保銅排的機械加工精度滿足實際應用需求。廣東銅排加工廠大型工廠的配電系統中,銅排的用量通常較大嗎?

銅排在船舶電力系統中的布局要點:船舶電力系統的空間有限且環境復雜,銅排的布局需要遵循特定的要點。首先,銅排的走向應盡量沿船體的縱向布置,減少橫向穿越,以降低船舶搖擺時對銅排的影響。其次,銅排與船體之間要保持足夠的絕緣距離,并采用絕緣支撐件固定,防止銅排與船體形成短路。在靠近機艙、廚房等高溫區域的銅排,需要采取隔熱措施,如包裹隔熱層,避免銅排因高溫而影響其載流量和絕緣性能。對于連接重要設備的銅排,如主發電機、主配電板等,應采用雙路徑布置,提高系統的可靠性,當一條路徑出現故障時,另一條路徑能夠繼續供電。合理的布局要點能夠使銅排在船舶電力系統中安全、穩定地運行,保障船舶的正常航行。

銅排的微弧氧化表面處理技術:微弧氧化表面處理技術是一種新型的銅排表面處理方法,它通過在銅排表面產生微弧放電,使銅排表面形成一層致密的陶瓷氧化膜。該技術的處理過程是將銅排作為陽極放入電解質溶液中,施加高壓脈沖電流,在銅排表面產生火花放電,使表面金屬與電解質發生化學反應,形成陶瓷膜。這種陶瓷膜具有優異的耐腐蝕性、耐磨性和絕緣性能,其硬度高,能夠有效保護銅排表面免受劃傷和磨損。微弧氧化處理后的銅排,表面呈現出均勻的灰色或黑色,外觀美觀,且膜層與基體結合牢固,不易脫落。該技術適用于對表面性能要求較高的銅排,如在惡劣工業環境中使用的銅排,能夠明顯延長銅排的使用壽命,降低維護成本。銅排在地鐵供電系統中,發揮著穩定輸電的作用。

銅排的電化學腐蝕及防護:銅排在潮濕、有腐蝕性介質的環境中容易發生電化學腐蝕,影響其性能和使用壽命,因此需要采取有效的防護措施。電化學腐蝕是由于銅排表面形成微電池,發生氧化還原反應導致的,表現為銅排表面出現銅綠等腐蝕產物。為防止電化學腐蝕,首先可以采用表面處理方法,如鍍錫、鍍鋅、鍍鉻等,這些金屬鍍層能夠形成一層致密的保護膜,阻止銅與腐蝕介質接觸,同時鍍層金屬的電極電位比銅低,能夠優先被腐蝕,保護銅排基體。其次,可以采用涂覆防腐涂料的方式,如環氧防腐涂料、聚氨酯防腐涂料等,涂料形成的涂層能夠隔絕腐蝕介質,起到防護作用。此外,在使用環境中,保持環境干燥、通風,減少腐蝕性氣體和液體的存在,也是防止銅排電化學腐蝕的重要措施,通過綜合防護,能夠有效減緩銅排的腐蝕速度,延長其使用壽命。銅排與其他金屬部件接觸時,需注意避免產生電化學腐蝕!廣東銅排加工廠

銅排在數據中心配電系統中承擔重要任務。江蘇母線銅排

銅排的材質奧秘:銅排所選用的銅材,對其性能起著決定性作用。在眾多銅材中,高純度銅是主流之選,例如 T2 紫銅,它的含銅量極高,達到了≥99.9% 。如此高的純度,使得銅排具備了極為出色的導電性能。除了純銅,在一些特定的應用場景下,為了進一步優化銅排的某些性能,比如增強其強度、提高耐腐蝕性等,會在銅中添加少量的其他元素,從而形成銅合金排。這些合金元素的加入,就像是給銅排注入了特殊的 “能力”,讓它能夠更好地適應復雜多變的工作環境,滿足不同行業對銅排性能的多樣化需求。江蘇母線銅排

- 山西銅管廠家 2025-09-17

- 河北銅棒 2025-09-17

- 結晶器銅管定制 2025-09-17

- 16平方銅線加工 2025-09-17

- T3紫銅棒定制 2025-09-17

- 山西H62黃銅帶價格 2025-09-17

- 云南銅線多少錢一公斤 2025-09-17

- T2導電紫銅棒批發價 2025-09-17

- 天津C1020紫銅板價格 2025-09-16

- 上海銅排定制加工 2025-09-16

- 蘇州進口電纜 2025-09-17

- 濟南真空爐膛耐火材料定制價格 2025-09-17

- 金山區質量鋼結構工程圖片 2025-09-17

- 棗莊超級管道電話 2025-09-17

- 興化防水節能隔熱夾芯板設計 2025-09-17

- 徐匯區附近鐵紅生產廠家 2025-09-17

- 虎丘區品牌機電工程供應商 2025-09-17

- 湖南現代金屬門窗工程施工管理 2025-09-17

- 張家港小區瀝青路面施工工藝 2025-09-17

- 太倉折疊門窗好在哪 2025-09-17