梅州大電流輸入伺服驅動器

伺服驅動器是一種高精度電機控制裝置,通過接收控制信號并驅動伺服電機實現精確的位置、速度和力矩控制。其關鍵功能在于將弱電控制信號轉換為強電功率輸出,同時實時采集電機反饋數據進行閉環調節。現代伺服驅動器普遍采用數字信號處理器(DSP)作為控制關鍵,結合矢量控制算法,可實現 0.1% 以內的速度控制精度和微米級的位置定位。在工業自動化領域,伺服驅動器的動態響應速度是關鍵指標,高級產品的階躍響應時間可控制在毫秒級,確保設備在高速啟停過程中仍能保持穩定運行。此外,驅動器內置的保護機制(如過流、過壓、過載保護)大幅提升了系統的可靠性,使其能適應復雜工業環境。微型伺服驅動器體積小巧,適合精密儀器集成,在醫療設備中發揮精確驅動作用。梅州大電流輸入伺服驅動器

伺服驅動器的環境適應性設計決定了其在復雜工況下的可靠性。工業級產品通常具備寬溫工作能力,可在 - 25℃至 70℃環境中穩定運行,部分特種型號甚至能適應 - 40℃的極端低溫。在防塵防潮方面,驅動器外殼多采用 IP20 防護等級,關鍵接口配備防水連接器,滿足車間潮濕環境的使用需求。抗電磁干擾(EMC)設計同樣重要,通過優化 PCB 布局、增加濾波器、采用屏蔽外殼等措施,使驅動器能承受 10V/m 的輻射電磁場干擾,同時自身的電磁輻射符合 EN 61800-3 標準,避免對周邊設備造成干擾。佛山微型伺服驅動器有哪些高質量伺服驅動器可降低能耗,減少電機發熱,延長設備壽命,適配多種工業環境需求。

伺服驅動器的電磁兼容性(EMC)設計對設備穩定運行至關重要,因其內部包含高頻開關電路,容易產生電磁干擾(EMI),同時也易受外部干擾影響。為滿足工業環境的 EMC 標準,驅動器通常采用多層 PCB 設計,將功率回路與控制回路嚴格分離,并在輸入輸出端設置濾波器。接地設計尤為關鍵,良好的單點接地可有效抑制共模干擾。在對 EMC 要求極高的場合(如醫療設備、半導體制造),可選擇低輻射型伺服驅動器,其特殊的屏蔽結構和軟開關技術能將電磁輻射降低 30% 以上,避免對敏感設備造成干擾。

伺服驅動器的能源效率是綠色制造的重要考量因素。現代驅動器普遍采用脈寬調制(PWM)技術,通過高頻開關功率器件(如 IGBT)調節輸出電壓,轉換效率可達 95% 以上,較傳統晶閘管調速系統節能 15%-30%。部分產品還具備能量回饋功能,當電機處于制動或減速狀態時,將動能轉化為電能并反饋至電網,適用于電梯、起重設備等頻繁啟停的場景,可降低能源消耗 20% 以上。此外,驅動器的待機功耗已成為重要指標,新一代產品在休眠模式下功耗可降至 1W 以下,符合歐盟 ERP 等能效標準,助力工業企業實現低碳生產。伺服驅動器通過精確控制電機轉速,實現了自動化生產線的高效穩定運行。

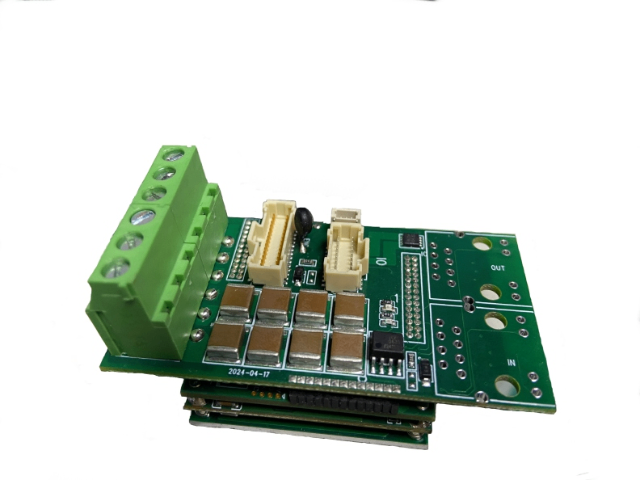

一個典型的伺服驅動器內部集成了多個精密的電子功能模塊,共同協作以實現其復雜控制任務。首先是關鍵的功率轉換模塊,通常采用先進的絕緣柵雙極型晶體管(IGBT)構成的三相逆變橋。它負責將輸入驅動器的工頻交流電或直流電,通過脈沖寬度調制(PWM)技術,轉換為頻率和電壓均可調的三相交流電,以高效驅動伺服電機。其次是關鍵控制單元,包括一個高性能的數字信號處理器(DSP)或微處理器(MCU),它是驅動器的運算中心,負責執行所有控制環路(位置環、速度環、電流環)的計算、處理反饋信號、與上位機通訊以及執行故障診斷。第三是反饋信號接口電路,用于接收并解碼來自編碼器的差分信號(如A+/A-, B+/B-, Z+/Z-),將其轉換為處理器可識別的數字位置和速度信息。此外,驅動器還包含電源轉換電路(為內部各芯片提供低壓直流電)、通訊接口模塊(如EtherCAT、PROFINET、CANopen等)以及輸入輸出(I/O)接口,用于連接外部控制信號、限位開關和制動電阻等設備。伺服驅動器支持多種控制模式切換,靈活適配不同應用場景的需求。中山CSC系列伺服驅動器檢修

伺服驅動器與編碼器閉環反饋,實時修正偏差,確保自動化設備長期運行精度。梅州大電流輸入伺服驅動器

伺服驅動器的多軸同步控制技術拓展了其在復雜設備中的應用。通過工業總線實現的分布式時鐘同步,可使多軸驅動器的同步誤差控制在 1 微秒以內,滿足印刷機、包裝機等設備的高精度協同需求。電子齒輪同步功能允許從軸跟隨主軸按設定比例運動,比例系數可通過參數動態調整,實現柔性化生產。對于需要復雜軌跡規劃的應用,如機器人焊接路徑,驅動器支持基于電子凸輪的同步控制,通過預設的凸輪曲線實現主從軸的非線性聯動,大幅簡化了機械結構設計,提升了設備的靈活性和響應速度。梅州大電流輸入伺服驅動器

- 中山CSC系列伺服驅動器維保 2025-09-17

- 深圳伺服驅動器工藝 2025-09-17

- 云浮大電流輸入伺服驅動器功率 2025-09-17

- 廣州插針式伺服驅動器廠家供應 2025-09-17

- 廣東S系列伺服驅動器有哪些 2025-09-17

- 中山Cp系列伺服驅動器廠家電話 2025-09-17

- 佛山Sc系列伺服驅動器哪個好 2025-09-17

- 清遠S系列伺服驅動器質量 2025-09-17

- 江門微型伺服驅動器哪個好 2025-09-17

- 佛山環形直流伺服驅動器廠家供應 2025-09-16

- 直流無刷 電機訂做費用 2025-09-17

- 安徽微型超聲波端子機服務熱線 2025-09-17

- 半導體真空腔體供應 2025-09-17

- 浙江二手井式滲碳爐性能 2025-09-17

- 浙江立式研磨機哪里好 2025-09-17

- 福建冷庫工廠 2025-09-17

- 西藏小型削片機價格 2025-09-17

- 余杭區直流變頻冷暖水機誠信合作 2025-09-17

- 常州ERP智能倉儲系統哪家好 2025-09-17

- 寧波平面貼標機一般多少錢 2025-09-17