江蘇液壓脹管器定制批發

與常規液壓脹管機相比,高壓機型的重心差異體現在三個方面:一是動力系統,高壓機采用三級增壓結構,常規機為單級泵,前者較大輸出壓力是后者的 3-5 倍;二是結構強度,高壓機的油缸壁厚達 20-50mm,是常規機的 2-3 倍,重量增加 50%-100%;三是適用范圍,常規機能處理壁厚≤8mm 的管材,而高壓機可應對 8-30mm 的厚壁管,且能加工屈服強度>600MPa 的較強度合金。但高壓機的能耗更高,空載功率是常規機的 1.5 倍,且維護成本增加 30% 以上,因此在高壓設備制造中替代常規機型。脹管器的操作人員需具備一定的管道知識和操作經驗。江蘇液壓脹管器定制批發

與電動液壓脹管機相比,氣動款的優勢在于安全性更高,適合防爆環境,且啟動響應速度快,從待機到額定壓力需 2 秒,比電動款好3 倍。但在壓力控制精度上稍遜,重復誤差約為 ±4%,高于電動款的 ±2%。能耗方面,氣動液壓機的能量轉換效率約為 40%,低于電動款的 60%,長期使用成本較高。維護方面,氣動款無需處理電機碳刷磨損問題,但需定期清理馬達內的雜質,而電動款則需關注電氣系統的絕緣性能。綜合來看,氣動液壓脹管機更適合短期、移動性強的作業場景,而電動款則在固定車間的批量生產中更具優勢。湖州控制直筒式脹管器供應商脹管器是用于管道與管板緊密連接的工具,廣泛應用于換熱器制造。

液壓系統是維護重心,需定期更換液壓油和濾芯。開始使用 200 小時后進行開始換油,之后每 1000 小時更換一次,換油前需啟動設備空載運行 10 分鐘,使油溫升至 40℃以上,便于雜質懸浮。更換時徹底排空舊油,用新油沖洗油箱內壁,再安裝新濾芯(精度不低于 10μm),避免污染物進入主油路。每月需檢測液壓油黏度,當運動黏度變化超過 15% 時強制換油,同時檢查油液污染度,通過顯微鏡觀察,每 100mL 油液中大于 5μm 的顆粒應少于 2000 個。此外,每季度拆解清洗溢流閥和換向閥,清理閥芯油污,確保動作靈活無卡滯。

電動液壓脹管機的適用場景普遍,尤其在中小管徑(Φ10-Φ100mm)的批量脹接中表現突出。在空調冷凝器生產中,它能高效完成 Φ12mm 銅管與鋁質管板的脹接,單日可處理 800-1200 根管束;在壓力容器制造領域,針對壁厚 3-8mm 的碳鋼管,其穩定的壓力輸出可保證密封面的均勻貼合。對于特殊管材,如鈦合金管(TA2),通過適配特用脹頭和調整壓力參數(通常設定 20-25MPa),能避免冷作硬化導致的管材脆化;而對于塑料復合管,設備可通過降低升壓速率(≤2MPa/s),防止管材分層。該設備的重量多在 100-300kg 之間,既能滿足車間固定作業,也可用于野外設備的現場維修。數控脹管器通過數字化控制,定位精度可達±0.005mm,適合精密加工。

操作脹管器時,安全規范是避免事故的關鍵。作業前需檢查工具狀態,確保脹珠無裂紋、脹桿螺紋完好,液壓式設備要排查油路是否泄漏。操作人員必須佩戴防滑手套,防止手部被旋轉部件擦傷,同時保持工作區域整潔,避免油污導致滑倒。脹接過程中應均勻施力,手動工具需注意旋轉速度,過快易造成脹珠過熱磨損;液壓設備則要監控壓力值,超過管材屈服強度可能引發管道爆裂。對于高溫或高壓管道,脹接前需確認管材材質的耐熱性,不銹鋼管道脹接后還需進行鈍化處理,防止銹蝕。作業完成后,需清理工具表面的金屬碎屑,避免殘留顆粒影響下次使用精度。脹管器的操作手柄設計應符合人體工程學,便于使用。合肥機械脹管器生產廠家

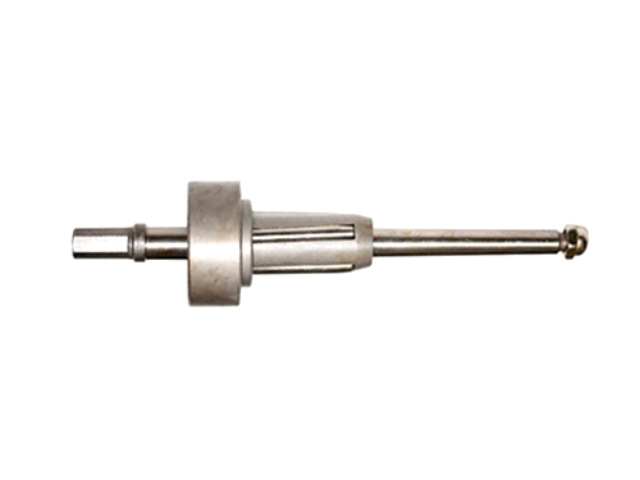

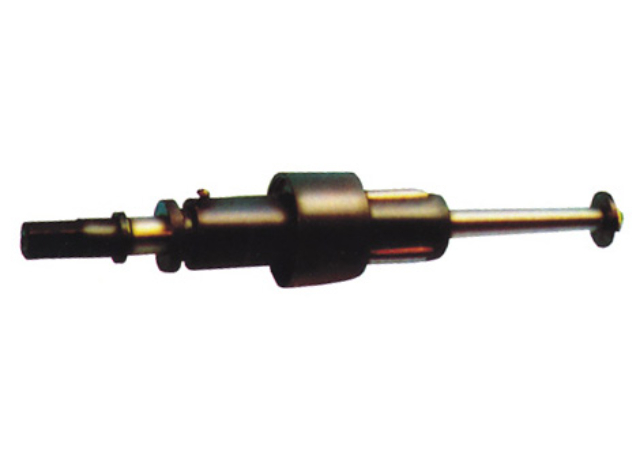

高壓脹管器能輸出35-100MPa壓力,可處理壁厚8-30mm的厚壁管材。江蘇液壓脹管器定制批發

建立故障預警機制可降低停機風險。當設備出現壓力上升緩慢時,可能是液壓泵磨損或油路泄漏,需提前檢查泵的排量和油管密封性,必要時更換泵的柱塞偶件。若脹頭回程卡頓,多為油缸密封圈老化或導軌潤滑不足,應每半年更換一次油缸密封件,選用耐油丁腈橡膠材質,并加強導軌潤滑頻率。對于電氣故障,如 PLC 無輸出,需定期備份程序,防止程序丟失,并檢查輸入輸出模塊的接線,避免虛接。此外,每工作 100 小時進行一次多方面調試,校準壓力傳感器和位移編碼器,確保參數精度在允許范圍內。江蘇液壓脹管器定制批發

- 安徽DG系列脹管機批發廠家 2025-09-17

- 上海控制翻邊式脹管機批發 2025-09-17

- 合肥單珠翻邊式脹管機 2025-09-17

- 合肥深孔調節脹管機批發廠家 2025-09-16

- 浙江三槽直筒式脹管機定制批發 2025-09-16

- 南京帶座軸承式脹管機供應商 2025-09-16

- 蕪湖脹管機廠家 2025-09-16

- 江蘇機械脹管機批發廠家 2025-09-16

- 浙江雙珠翻邊式脹管機定制 2025-09-16

- 南京深孔調節脹管機批發 2025-09-16

- 常熟實用精密金屬沖壓件銷售廠 2025-09-17

- 江北區國產潤滑油銷售市場 2025-09-17

- 蘇州安裝方管生產廠家 2025-09-17

- 錫山區定制無縫鋼管聯系方式 2025-09-17

- 湖北有哪些鈦鍛件的市場 2025-09-17

- 遼寧進口不銹鋼制品銷售 2025-09-17

- 上海2mm不銹鋼鋼絲繩網 2025-09-17

- 江蘇制造方管生產廠家 2025-09-17

- 哪里有氧化石墨技術 2025-09-17

- 四川不銹鋼制品銷售產業 2025-09-17