無錫DG系列脹管器廠家

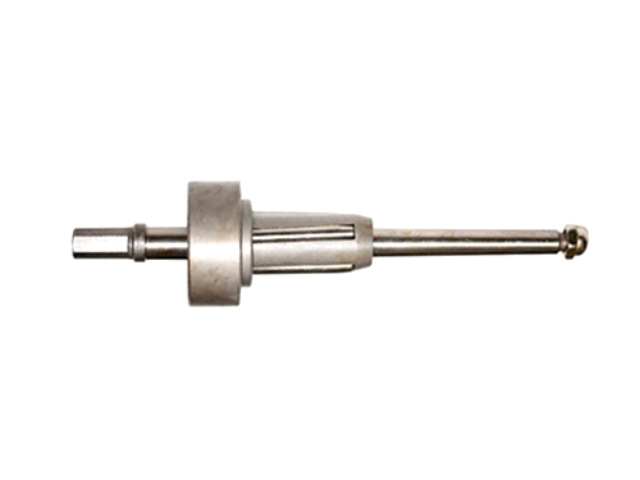

機械部件保養聚焦于運動副和結構件。脹頭組件需每日檢查,清理表面金屬碎屑,涂抹高溫潤滑脂(耐溫需達 150℃以上),確保脹珠轉動靈活。滾珠絲杠每 500 小時加注鋰基潤滑脂,加注前需用煤油沖洗舊脂,避免混合后降低潤滑效果,同時檢查絲杠軸向間隙,超過 0.03mm 時需調整螺母預緊力。導軌面需每周用細砂紙打磨去除氧化層,再涂抹防銹油,滑動部位的防塵罩若出現破損需立即更換,防止鐵屑進入導軌。對于管板定位工裝,每月檢查定位銷磨損情況,徑向磨損超過 0.1mm 時及時更換,確保管件裝夾精度。氣動液壓脹管器以壓縮空氣為動力,適合防爆環境下的管道脹接。無錫DG系列脹管器廠家

液壓脹管機的動力重心由液壓泵、油箱、控制閥組和執行油缸組成。液壓泵多采用柱塞式設計,能提供 10-30MPa 的工作壓力,滿足不同管徑脹接需求;油箱內置過濾裝置,可將油液雜質控制在 5μm 以下,避免閥芯磨損;電磁換向閥通過 PLC 控制,實現脹頭的快速進退,響應時間不超過 0.2 秒。動力傳輸過程中,壓力損失需控制在 5% 以內,否則會導致脹接力不足。部分不錯機型配備壓力傳感器,能實時反饋脹接壓力曲線,當壓力波動超過 ±2% 時自動停機,保障脹接一致性。江蘇脹管器廠家脹管器脹接后的管道需進行密封性檢測,確保無泄漏隱患。

氣動液壓脹管機以壓縮空氣為動力源,通過氣液增壓器將 0.6-0.8MPa 氣壓轉換為 10-35MPa 液壓能,徹底擺脫電力依賴。其重心優勢是安全性高,無電火花風險,適合易燃易爆環境,如天然氣處理廠、油田鉆井平臺的管道維修。設備結構緊湊,重量為電動液壓機的 60%,搭配 3 米長高壓軟管,可深入狹小空間作業。但壓力控制精度稍遜,重復誤差 ±4%,且能耗較高(空氣利用率約 40%),更適合短期移動作業。脹接范圍 Φ8-Φ80mm,單日可處理 300-500 根管束,應急搶修時能快速完成臨時密封。

液壓脹管機與傳統工具的性能差異:相比手動脹管器,液壓脹管機的優勢體現在三個方面:一是脹接力均勻性,其徑向力偏差可控制在 3% 以內,而手動工具往往超過 10%;二是效率提升,對于直徑 50mm 的管道,液壓機單工位脹接需 15 秒,是手動操作的 1/5;三是適用范圍更廣,可處理壁厚 8mm 以上的較強度合金管材,而傳統工具受人力限制,難以應對壁厚超過 3mm 的工件。但液壓機也存在局限性,設備自重通常在 200kg 以上,移動性較差,且初期投入是手動工具的 8-10 倍。脹管器的擴張力應根據管道材質和壁厚進行調整。

安全防護是高壓脹管機的設計重點,機身配備雙層防護殼,外層為 10mm 厚鋼板,內層填充吸能材料,可抵御意外爆裂產生的碎片沖擊。操作區域設置紅外感應裝置,當人體進入危險范圍(距脹頭 1.5 米內)時,系統立即切斷壓力輸出并報警。高壓管路接頭采用榫槽式密封,配合較強度螺栓(8.8 級以上)連接,確保無泄漏。設備還設有應急卸壓按鈕,按下后 0.5 秒內可將系統壓力降至安全值(<0.5MPa),同時配備壓力聯鎖裝置,未達到安全條件時無法啟動脹接程序,從源頭避免誤操作風險。脹管器的噪音需控制在規定范圍內,減少對操作人員的聽力影響。無錫DG系列脹管器廠家

脹管器操作時需均勻施力,避免管道變形或損壞。無錫DG系列脹管器廠家

電動液壓脹管機巧妙融合了電力驅動的穩定性與液壓傳動的強勁動力。其重心動力源為三相異步電機,功率通常在 1.5-5.5kW 之間,通過齒輪減速箱將轉速降至 150-300r/min,確保液壓泵的平穩運行。液壓系統采用變量柱塞泵設計,可根據脹接需求自動調節流量,在空載時流量降至額定值的 20%,有效節能。電機與液壓泵的連接采用彈性聯軸器,能吸收 80% 以上的振動能量,使整機運行噪音控制在 70 分貝以下。這種動力組合既避免了純電動設備輸出力不足的問題,又克服了傳統液壓機依賴外接泵站的局限,單機即可完成脹接作業。無錫DG系列脹管器廠家

- 安徽DG系列脹管機批發廠家 2025-09-17

- 上海控制翻邊式脹管機批發 2025-09-17

- 合肥單珠翻邊式脹管機 2025-09-17

- 合肥深孔調節脹管機批發廠家 2025-09-16

- 浙江三槽直筒式脹管機定制批發 2025-09-16

- 南京帶座軸承式脹管機供應商 2025-09-16

- 蕪湖脹管機廠家 2025-09-16

- 江蘇機械脹管機批發廠家 2025-09-16

- 浙江雙珠翻邊式脹管機定制 2025-09-16

- 南京深孔調節脹管機批發 2025-09-16

- 常熟實用精密金屬沖壓件銷售廠 2025-09-17

- 江北區國產潤滑油銷售市場 2025-09-17

- 蘇州安裝方管生產廠家 2025-09-17

- 錫山區定制無縫鋼管聯系方式 2025-09-17

- 湖北有哪些鈦鍛件的市場 2025-09-17

- 遼寧進口不銹鋼制品銷售 2025-09-17

- 上海2mm不銹鋼鋼絲繩網 2025-09-17

- 江蘇制造方管生產廠家 2025-09-17

- 哪里有氧化石墨技術 2025-09-17

- 四川不銹鋼制品銷售產業 2025-09-17