-

廣西無塵GMP車間設計公司

廣西無塵GMP車間設計公司GMP 車間投入使用后,定期維護是維持其潔凈性能、延長使用壽命、保障持續(xù)合規(guī)的關(guān)鍵。維護服務需覆蓋 “設備維護”“環(huán)境維護”“合規(guī)維護” 三個維度:在設備維護方面,需定期對通風系統(tǒng)的過濾器進行更換,對空調(diào)設備進行檢修,對潔凈區(qū)的消毒設備進行校準,例如高效空氣過濾器每半年更換一次,且更換后需進行潔凈度測試;在環(huán)境維護方面,需定期檢查車間墻面、地面、門窗的密封性,若發(fā)現(xiàn)裂縫或損壞及時修復,防止?jié)崈舳认陆担辉诤弦?guī)維護方面,需根據(jù)行業(yè)規(guī)范更新調(diào)整維護標準,例如若 GMP 規(guī)范修訂,需及時調(diào)整環(huán)境監(jiān)測頻率與參數(shù)范圍,確保車間始終符合較新合規(guī)要求。同時,需建立維護檔案,詳細記錄每次維護的時間、內(nèi)容...

-

河南無塵GMP車間設計時長

河南無塵GMP車間設計時長GMP 車間的設備選型需符合 “與生產(chǎn)工藝相匹配、易于清潔消毒、材質(zhì)符合要求” 的原則。設備主體需采用 316L 不銹鋼或食品級不銹鋼材質(zhì),表面光滑、無死角、無脫落物;與物料接觸的部件需避免使用玻璃、橡膠等易產(chǎn)生異物的材料。關(guān)鍵設備如制粒機、壓片機、灌裝機等需具備自動化控制功能,減少人為操作干預;同時需通過設備驗證,包括安裝確認(IQ)、運行確認(OQ)、性能確認(PQ)三個階段。安裝確認需檢查設備安裝是否符合設計要求;運行確認需測試設備在不同參數(shù)下的運行穩(wěn)定性;性能確認需模擬實際生產(chǎn)條件,驗證設備能否滿足生產(chǎn)工藝要求,確保設備運行可靠、產(chǎn)品質(zhì)量可控。生物制品易受微生物影響,依賴 GM...

-

黑龍江生物制藥GMP車間規(guī)劃公司排名

黑龍江生物制藥GMP車間規(guī)劃公司排名體外診斷試劑的靈敏度與準確性,與生產(chǎn)車間的環(huán)境控制密切相關(guān),尤其是 PCR 診斷試劑等產(chǎn)品,對核酸污染防控要求極為嚴格。勵康凈化在體外診斷試劑 GMP 車間設計中,重點解決 “精度控制” 與 “生產(chǎn)效率” 的平衡問題:一方面,通過設置單獨的核酸提取區(qū)、擴增區(qū)、產(chǎn)物分析區(qū),采用單向氣流設計防止氣溶膠交叉污染,確保試劑檢測精度;另一方面,優(yōu)化車間物流路線,采用自動化傳送設備連接各生產(chǎn)環(huán)節(jié),減少人工搬運帶來的效率損耗與污染風險。同時,車間還預留了自動化生產(chǎn)線升級空間,助力客戶未來實現(xiàn)產(chǎn)能提升,充分滿足體外診斷試劑行業(yè)快速發(fā)展的需求。藥品生產(chǎn)強制要求使用 GMP 車間,并需通過認證。黑龍江生物...

-

湖北千級GMP車間規(guī)劃

湖北千級GMP車間規(guī)劃GMP 車間的物料管理需遵循 “先進先出、分類存放、全程追溯” 的原則。物料進入車間前需經(jīng)過驗收,檢查物料名稱、規(guī)格、數(shù)量、質(zhì)量證明文件等是否符合要求,合格后方可入庫;原輔料與成品需分區(qū)存放,避免混淆,同時設置明顯的標識,注明物料名稱、批號、狀態(tài)(待檢、合格、不合格)等信息。物料領(lǐng)用需憑領(lǐng)料單,由專人負責發(fā)放,確保領(lǐng)用數(shù)量準確;生產(chǎn)過程中需做好物料平衡計算,及時發(fā)現(xiàn)并處理物料異常情況。此外,需建立物料追溯體系,通過批號管理實現(xiàn)從原輔料采購到成品銷售的全程追溯,一旦出現(xiàn)質(zhì)量問題,可快速追溯到相關(guān)物料與生產(chǎn)環(huán)節(jié),及時采取召回等措施。參加外部質(zhì)量評估,如能力驗證,提升GMP車間檢測水平。湖北...

-

內(nèi)蒙古凈化GMP車間價格

內(nèi)蒙古凈化GMP車間價格人員是 GMP 車間質(zhì)量控制的關(guān)鍵因素,需建立嚴格的人員管理與培訓體系。車間實行準入制度,非授權(quán)人員禁止入內(nèi);進入潔凈區(qū)的人員需經(jīng)過嚴格培訓,內(nèi)容包括 GMP 知識、無菌操作規(guī)范、設備使用與維護、清潔消毒方法、應急預案等,經(jīng)理論與實操考核合格后方可上崗。在職人員需定期進行復訓,每年不少于 40 學時,及時更新知識與技能;同時需建立人員健康檔案,定期進行體檢,患有傳染病或皮膚病的人員需調(diào)離生產(chǎn)崗位。此外,車間需規(guī)范人員行為,禁止在潔凈區(qū)內(nèi)飲食、吸煙、佩戴飾品,操作時需嚴格遵守無菌操作規(guī)程,避免因人為因素導致產(chǎn)品污染。100000 級車間換氣次數(shù)每小時需≥15 次,保障空氣流通。內(nèi)蒙古凈化...

-

潮州化妝品GMP車間

潮州化妝品GMP車間體外診斷試劑的主要價值在于 “檢測準確”,而 GMP 車間的設計直接影響試劑的靈敏度與穩(wěn)定性,尤其是 PCR 診斷試劑、核酸檢測試劑等產(chǎn)品,需重點防控交叉污染。設計時需采用 “分區(qū)隔離” 策略:將車間劃分為試劑制備區(qū)、樣本處理區(qū)、擴增區(qū)、產(chǎn)物分析區(qū),各區(qū)之間設置單獨通風系統(tǒng)與緩沖間,避免氣溶膠擴散導致的交叉污染 —— 例如擴增區(qū)產(chǎn)生的核酸擴增產(chǎn)物若擴散至試劑制備區(qū),會導致后續(xù)試劑假陽性。同時,各區(qū)需配備設備與耗材,如樣本處理區(qū)使用移液器,產(chǎn)物分析區(qū)配備單獨的基因測序儀,避免設備共用造成污染。在清潔消毒環(huán)節(jié),需針對不同區(qū)域制定差異化方案:試劑制備區(qū)采用無菌抹布擦拭與紫外線消毒結(jié)合,樣本處...

-

陽江凈化GMP車間施工

陽江凈化GMP車間施工未來GMP車間將呈現(xiàn)“更智能、更高效、更綠色、更靈活”的發(fā)展趨勢。技術(shù)創(chuàng)新方面,模塊化建設模式將得到廣泛應用,通過工廠預制標準化模塊,現(xiàn)場組裝,縮短建設周期30%-50%,且便于后期擴建與改造;連續(xù)生產(chǎn)技術(shù)將逐步替代傳統(tǒng)的批次生產(chǎn),實現(xiàn)生產(chǎn)過程的連續(xù)化、自動化,提高生產(chǎn)效率與產(chǎn)品質(zhì)量穩(wěn)定性。智能化方面,數(shù)字孿生技術(shù)將應用于GMP車間,構(gòu)建虛擬車間模型,實現(xiàn)生產(chǎn)過程的模擬、優(yōu)化與預測;AI技術(shù)將深度融入生產(chǎn)與質(zhì)量管理,實現(xiàn)異常檢測、質(zhì)量預測、智能決策等功能。綠色方面,將更多采用節(jié)能、環(huán)保、可循環(huán)的材料與設備,推廣清潔能源應用,實現(xiàn)“零排放、零污染”生產(chǎn),助力醫(yī)藥產(chǎn)業(yè)的可持續(xù)發(fā)展。批次管理...

-

揭陽百級潔凈GMP車間裝修時長

揭陽百級潔凈GMP車間裝修時長生物疫苗生產(chǎn)過程中,任何微生物污染都可能導致批次報廢,造成巨大經(jīng)濟損失并威脅公眾健康。勵康凈化在生物疫苗 GMP 車間建設中,將 “無菌控制” 貫穿全流程:車間墻體采用耐腐蝕、易清潔的不銹鋼板材,地面選用無縫聚氨酯材料,減少細菌滋生隱患;通風系統(tǒng)配備高效空氣過濾器(HEPA),確保進入潔凈區(qū)的空氣達到百級潔凈標準;同時設置負壓隔離病房式的主要生產(chǎn)區(qū),防止疫苗生產(chǎn)過程中有害物質(zhì)泄漏。此外,勵康還為車間配備實時環(huán)境監(jiān)測系統(tǒng),實時監(jiān)控溫度、濕度、潔凈度等參數(shù),以技術(shù)手段為生物疫苗安全生產(chǎn)筑牢防線。電子半導體 GMP 車間為芯片制造提供高潔凈生產(chǎn)環(huán)境。揭陽百級潔凈GMP車間裝修時長GMP車間 ...

-

廣東百級潔凈GMP車間凈化公司排名

廣東百級潔凈GMP車間凈化公司排名GMP 車間需建立完善的文件管理體系,包括質(zhì)量手冊、程序文件、標準操作規(guī)程(SOP)、記錄表格等。質(zhì)量手冊是車間質(zhì)量管理的重要文件,明確質(zhì)量方針、質(zhì)量目標與質(zhì)量管理體系;程序文件規(guī)定各項管理活動的流程與要求;SOP 詳細描述生產(chǎn)操作、設備使用、清潔消毒、檢測等具體操作步驟。文件需經(jīng)過審核與批準后方可生效,修改時需履行變更手續(xù);同時需做好文件發(fā)放、回收、歸檔管理,確保使用的文件為有效版本。記錄表格需真實、完整、清晰地記錄生產(chǎn)過程中的各項信息,包括物料領(lǐng)用、生產(chǎn)操作、設備運行、清潔消毒、檢測結(jié)果等,記錄需保存至產(chǎn)品有效期后一年,確保生產(chǎn)過程可追溯。科研教學 GMP 車間助力納米材料、微生物...

-

廣東化妝品GMP車間價格

廣東化妝品GMP車間價格無菌醫(yī)療器械(如注射器、手術(shù)縫合線)的生產(chǎn)過程中,任何微小污染都可能威脅患者生命安全,因此 GMP 車間的 “細節(jié)把控” 至關(guān)重要。從人員管理細節(jié)來看,操作人員進入潔凈區(qū)需遵循嚴格流程:先在非潔凈區(qū)更換工作服,進入緩沖間后洗手消毒,再更換無菌潔凈服,穿戴完畢后通過風淋室去除體表粉塵,經(jīng)消毒通道進入主要潔凈區(qū),且潔凈服需定期清洗滅菌,編號管理以防混淆。從設備細節(jié)來看,生產(chǎn)設備需選用無死角設計,例如注射器灌裝機的管道采用圓弧過渡,避免物料殘留滋生細菌;設備與地面、墻面的連接處需密封處理,防止積塵難以清潔。從環(huán)境清潔細節(jié)來看,需制定 “分區(qū)清潔、定時消毒” 制度:主要潔凈區(qū)每天使用無菌抹布擦...

-

汕尾十級潔凈GMP車間價格

汕尾十級潔凈GMP車間價格空氣凈化系統(tǒng)是 GMP 車間控制潔凈度的中心,需根據(jù)不同潔凈級別配置相應系統(tǒng)。A/B 級區(qū)域采用垂直或水平單向流系統(tǒng),氣流速度不低于 0.36m/s,確保潔凈空氣持續(xù)覆蓋操作面;C/D 級區(qū)域采用非單向流系統(tǒng),換氣次數(shù)分別不低于 25 次 / 小時和 15 次 / 小時。空氣經(jīng)初效、中效、高效三級過濾后送入車間,高效空氣過濾器(HEPA)對 0.3μm 顆粒過濾效率需≥99.97%,且需定期進行完整性測試。潔凈度標準方面,A 級區(qū)域靜態(tài)與動態(tài)均需滿足浮游菌≤1cfu/m3、沉降菌≤1cfu/4 小時?φ90mm 皿;B 級區(qū)域靜態(tài)浮游菌≤10cfu/m3,動態(tài)≤100cfu/m3;C ...

-

清遠食品無菌潔凈GMP車間凈化公司

清遠食品無菌潔凈GMP車間凈化公司許多企業(yè)在 GMP 車間建設后,面臨著如何通過行業(yè)認證的難題。勵康凈化憑借對 GMP 規(guī)范的深入理解,為客戶提供專業(yè)的合規(guī)咨詢服務。咨詢團隊會根據(jù)客戶所在行業(yè)的認證要求,如藥品 GMP 認證、醫(yī)療器械 GMP 認證等,對車間設計與運營流程進行全方面梳理,指出可能存在的合規(guī)風險點,并提出整改建議;協(xié)助客戶準備認證所需的文件資料,包括車間設計方案、清潔消毒程序、設備驗證報告等;在認證現(xiàn)場檢查階段,安排專業(yè)人員陪同,協(xié)助客戶解答檢查人員的疑問。截至目前,勵康已幫助數(shù)十家企業(yè)順利通過 GMP 認證,為企業(yè)合規(guī)生產(chǎn)掃清障礙。食品飲料 GMP 車間保障食品研發(fā)、檢測與無菌生產(chǎn)安全。清遠食品無菌潔凈G...

-

遼寧食品加工GMP車間規(guī)劃公司排名

遼寧食品加工GMP車間規(guī)劃公司排名GMP 車間建成后需通過藥品監(jiān)督管理部門的認證驗收,方可投入生產(chǎn)。國內(nèi) GMP 認證由國家藥品監(jiān)督管理局或省級藥品監(jiān)督管理局組織實施,驗收內(nèi)容包括廠房設施、設備配置、質(zhì)量管理體系、文件管理、人員培訓、驗證工作等方面。企業(yè)需提交 GMP 認證申請資料,包括質(zhì)量手冊、程序文件、驗證報告、環(huán)境監(jiān)測報告等,經(jīng)資料審核通過后,現(xiàn)場檢查組進行現(xiàn)場檢查,對車間的合規(guī)性進行評估。通過認證后,企業(yè)需建立持續(xù)合規(guī)管理體系,定期進行內(nèi)部審核與管理評審,及時發(fā)現(xiàn)并糾正存在的問題;同時需接受藥品監(jiān)督管理部門的飛行檢查,確保持續(xù)符合 GMP 要求。對于出口企業(yè),還需符合 FDA、EMA 等國際監(jiān)管機構(gòu)的 GMP ...

-

廣州食品無菌潔凈GMP車間價格

廣州食品無菌潔凈GMP車間價格隨著工業(yè) 4.0 的推進,智能化成為 GMP 車間發(fā)展的新趨勢。勵康凈化順應這一趨勢,為 GMP 車間融入智能化元素:在車間內(nèi)安裝溫濕度傳感器、壓差傳感器、潔凈度監(jiān)測儀等設備,實時采集環(huán)境數(shù)據(jù),并將數(shù)據(jù)上傳至控制系統(tǒng),管理人員可通過電腦或手機遠程監(jiān)控車間狀態(tài);設置自動化報警系統(tǒng),當環(huán)境參數(shù)超出設定范圍時,及時發(fā)出預警并觸發(fā)應急處理程序;同時對接客戶的生產(chǎn)管理系統(tǒng),實現(xiàn)環(huán)境數(shù)據(jù)與生產(chǎn)數(shù)據(jù)的聯(lián)動分析,為生產(chǎn)優(yōu)化提供數(shù)據(jù)支持。這種智能化升級,幫助企業(yè)提升車間管理效率,降低人為操作失誤風險。GMP車間潔凈服定期清洗、消毒,保持潔凈度,防止人員污染。廣州食品無菌潔凈GMP車間價格GMP車間 ...

-

貴州十級潔凈GMP車間裝修設計

貴州十級潔凈GMP車間裝修設計電氣系統(tǒng)是 GMP 車間正常運行的重要保障,勵康凈化在電氣設計上注重 “安全第一、節(jié)能降耗”。在安全方面,車間內(nèi)采用防爆型電氣設備,尤其是在涉及有機溶劑或易燃易爆物料的區(qū)域,防止電氣火花引發(fā)安全事故;設置單獨的接地系統(tǒng),避免設備漏電導致人員觸電或影響設備正常運行;安裝應急照明與應急電源,確保突發(fā)停電時人員能安全撤離,關(guān)鍵設備能正常運行。在節(jié)能方面,選用節(jié)能型燈具與電機,采用智能照明控制系統(tǒng),根據(jù)車間使用情況自動調(diào)節(jié)照明亮度;合理規(guī)劃電纜線路,減少線路損耗;同時對電氣設備進行能效監(jiān)測,及時優(yōu)化運行參數(shù),降低能耗。這種安全與節(jié)能兼顧的電氣設計,為 GMP 車間的穩(wěn)定運行提供了有力支持。內(nèi)部...

-

百級潔凈GMP車間設計時長

百級潔凈GMP車間設計時長通風系統(tǒng)是 GMP 車間維持潔凈度的主要設施,勵康凈化在通風系統(tǒng)設計上具有豐富經(jīng)驗。針對不同行業(yè)的 GMP 車間需求,勵康采用差異化設計方案:對于生物疫苗車間,采用 “上送下排” 的氣流組織方式,確保潔凈空氣從主要生產(chǎn)區(qū)流向輔助區(qū),有效帶走污染物;對于 CAR-T 細胞制備車間,采用變風量通風系統(tǒng),可根據(jù)生產(chǎn)負荷實時調(diào)整風量,既保證潔凈度又節(jié)約能耗;對于體外診斷試劑車間,在關(guān)鍵區(qū)域增設局部排風裝置,如生物安全柜的排風系統(tǒng),防止有害氣溶膠擴散。此外,通風系統(tǒng)還配備初效、中效、高效三級過濾裝置,確保空氣處理達到相應潔凈級別標準。10000 級車間的換氣次數(shù),規(guī)定每小時要≥20 次。百級潔凈...

-

福建食品無菌潔凈GMP車間價格

福建食品無菌潔凈GMP車間價格GMP 車間內(nèi)物料的傳遞過程若控制不當,易造成交叉污染,影響產(chǎn)品質(zhì)量。勵康凈化在 GMP 車間物流設計上,采取 “無菌傳遞、單向流動” 的策略:物料進入車間前需經(jīng)過外清、消毒、滅菌等處理,通過無菌傳遞窗或氣閘室進入潔凈區(qū);不同潔凈級別的物料傳遞設置通道,高潔凈級別物料不得反向流入低潔凈級別區(qū)域;采用自動化物料傳送設備,如傳送帶、AGV 機器人等,減少人員接觸物料的次數(shù),降低污染風險;同時對物料包裝進行規(guī)范,選用無菌、易清潔的包裝材料,避免包裝材料帶入污染物。合理的物流設計,不僅保障了物料的無菌性,還提升了物料傳遞效率,助力車間實現(xiàn)高效生產(chǎn)。噪聲控制通過隔音墻體、低噪設備等手段,營造GM...

-

江門凈化GMP車間規(guī)劃公司排名

江門凈化GMP車間規(guī)劃公司排名生物醫(yī)藥 GMP 車間主要用于生物制劑、疫苗等生產(chǎn),需滿足更嚴格的生物安全與無菌要求。車間需設置單獨的生物安全防護區(qū),根據(jù)產(chǎn)品風險等級配備 Class II 或 Class III 生物安全柜、隔離器等設備,防止病原微生物泄露。無菌生產(chǎn)區(qū)需采用 “全封閉、全隔離” 設計,人員進入需經(jīng)過更衣、洗手、消毒、風淋等多道程序,穿戴無菌連體服、口罩、手套、護目鏡等防護裝備;物料進入需經(jīng)雙扉滅菌柜滅菌或無菌過濾處理。此外,車間需配備在線清潔(CIP)與在線滅菌(SIP)系統(tǒng),實現(xiàn)生產(chǎn)設備的自動化清潔與滅菌,同時設置單獨的廢水處理系統(tǒng),對含生物污染物的廢水進行滅菌處理后再排放。批次管理貫穿生產(chǎn)全程,...

-

廣西醫(yī)院GMP車間設計

廣西醫(yī)院GMP車間設計GMP 車間內(nèi)物料的傳遞過程若控制不當,易造成交叉污染,影響產(chǎn)品質(zhì)量。勵康凈化在 GMP 車間物流設計上,采取 “無菌傳遞、單向流動” 的策略:物料進入車間前需經(jīng)過外清、消毒、滅菌等處理,通過無菌傳遞窗或氣閘室進入潔凈區(qū);不同潔凈級別的物料傳遞設置通道,高潔凈級別物料不得反向流入低潔凈級別區(qū)域;采用自動化物料傳送設備,如傳送帶、AGV 機器人等,減少人員接觸物料的次數(shù),降低污染風險;同時對物料包裝進行規(guī)范,選用無菌、易清潔的包裝材料,避免包裝材料帶入污染物。合理的物流設計,不僅保障了物料的無菌性,還提升了物料傳遞效率,助力車間實現(xiàn)高效生產(chǎn)。電子類 GMP 車間注重靜電控制,防止元器件受...

-

山東工廠GMP車間裝修多少錢一平方

山東工廠GMP車間裝修多少錢一平方GMP 車間需建立常態(tài)化的環(huán)境監(jiān)測體系,監(jiān)測項目包括潔凈度(微粒數(shù)、浮游菌、沉降菌)、溫濕度、壓差、風速等,監(jiān)測頻率根據(jù)區(qū)域潔凈級別而定,A/B 級區(qū)域需連續(xù)監(jiān)測或每日監(jiān)測,C/D 級區(qū)域可每周監(jiān)測 1-2 次。監(jiān)測數(shù)據(jù)需實時記錄與分析,當出現(xiàn)偏差(如潔凈度超標、溫濕度異常)時,需立即啟動偏差處理程序,由專人負責調(diào)查偏差原因,評估偏差對產(chǎn)品質(zhì)量的影響,采取糾正與預防措施。偏差處理過程需做好記錄,包括偏差發(fā)生時間、地點、原因、處理措施、效果評估等,同時需對糾正與預防措施的有效性進行跟蹤驗證,防止同類偏差再次發(fā)生。GMP 車間日常維護管理包括過濾器更換、設備保養(yǎng)、環(huán)境監(jiān)測等。山東工廠GMP...

-

梅州無塵GMP車間凈化公司

梅州無塵GMP車間凈化公司動物檢測 PCR 診斷試劑的生產(chǎn)面臨 “動物源性核酸污染” 的特殊挑戰(zhàn),一旦發(fā)生污染,將導致檢測結(jié)果假陽性,影響動物疫病防控決策,因此其 GMP 車間設計需重點強化核酸污染防控。首先,車間需采用 “物理隔離 + 氣流隔離” 雙重措施:將試劑制備區(qū)、樣本處理區(qū)、擴增區(qū)、產(chǎn)物分析區(qū)完全單獨設置,各區(qū)之間設置緩沖間與傳遞窗,且每個區(qū)域配備單獨的通風系統(tǒng),確保空氣單向流動,避免氣溶膠擴散;同時,各區(qū)的壓力梯度需科學設計,產(chǎn)物分析區(qū)壓力較低,試劑制備區(qū)壓力較高,防止高污染風險區(qū)域的空氣流向低污染風險區(qū)域。其次,需選用清潔消毒設備與試劑:例如使用核酸酶清除劑擦拭設備與臺面,徹底降解殘留的核酸片段;...

-

貴州無菌GMP車間裝修

貴州無菌GMP車間裝修GMP 車間需建立完善的文件管理體系,包括質(zhì)量手冊、程序文件、標準操作規(guī)程(SOP)、記錄表格等。質(zhì)量手冊是車間質(zhì)量管理的重要文件,明確質(zhì)量方針、質(zhì)量目標與質(zhì)量管理體系;程序文件規(guī)定各項管理活動的流程與要求;SOP 詳細描述生產(chǎn)操作、設備使用、清潔消毒、檢測等具體操作步驟。文件需經(jīng)過審核與批準后方可生效,修改時需履行變更手續(xù);同時需做好文件發(fā)放、回收、歸檔管理,確保使用的文件為有效版本。記錄表格需真實、完整、清晰地記錄生產(chǎn)過程中的各項信息,包括物料領(lǐng)用、生產(chǎn)操作、設備運行、清潔消毒、檢測結(jié)果等,記錄需保存至產(chǎn)品有效期后一年,確保生產(chǎn)過程可追溯。GMP 車間設備驗證包含安裝、運行、性能確...

-

江西無塵GMP車間設計公司排名

江西無塵GMP車間設計公司排名生物疫苗生產(chǎn)過程中,任何微生物污染都可能導致批次報廢,造成巨大經(jīng)濟損失并威脅公眾健康。勵康凈化在生物疫苗 GMP 車間建設中,將 “無菌控制” 貫穿全流程:車間墻體采用耐腐蝕、易清潔的不銹鋼板材,地面選用無縫聚氨酯材料,減少細菌滋生隱患;通風系統(tǒng)配備高效空氣過濾器(HEPA),確保進入潔凈區(qū)的空氣達到百級潔凈標準;同時設置負壓隔離病房式的主要生產(chǎn)區(qū),防止疫苗生產(chǎn)過程中有害物質(zhì)泄漏。此外,勵康還為車間配備實時環(huán)境監(jiān)測系統(tǒng),實時監(jiān)控溫度、濕度、潔凈度等參數(shù),以技術(shù)手段為生物疫苗安全生產(chǎn)筑牢防線。GMP 車間照度要求達到 300LX,保障光線充足。江西無塵GMP車間設計公司排名GMP車間 ...

-

湖北凈化GMP車間裝修公司排名

湖北凈化GMP車間裝修公司排名無菌醫(yī)療器械(如注射器、手術(shù)縫合線)的生產(chǎn)過程中,任何微小污染都可能威脅患者生命安全,因此 GMP 車間的 “細節(jié)把控” 至關(guān)重要。從人員管理細節(jié)來看,操作人員進入潔凈區(qū)需遵循嚴格流程:先在非潔凈區(qū)更換工作服,進入緩沖間后洗手消毒,再更換無菌潔凈服,穿戴完畢后通過風淋室去除體表粉塵,經(jīng)消毒通道進入主要潔凈區(qū),且潔凈服需定期清洗滅菌,編號管理以防混淆。從設備細節(jié)來看,生產(chǎn)設備需選用無死角設計,例如注射器灌裝機的管道采用圓弧過渡,避免物料殘留滋生細菌;設備與地面、墻面的連接處需密封處理,防止積塵難以清潔。從環(huán)境清潔細節(jié)來看,需制定 “分區(qū)清潔、定時消毒” 制度:主要潔凈區(qū)每天使用無菌抹布擦...

-

揭陽食品無菌潔凈GMP車間設計公司

揭陽食品無菌潔凈GMP車間設計公司無菌醫(yī)療器械(如注射器、手術(shù)縫合線)的生產(chǎn)過程中,任何微小污染都可能威脅患者生命安全,因此 GMP 車間的 “細節(jié)把控” 至關(guān)重要。從人員管理細節(jié)來看,操作人員進入潔凈區(qū)需遵循嚴格流程:先在非潔凈區(qū)更換工作服,進入緩沖間后洗手消毒,再更換無菌潔凈服,穿戴完畢后通過風淋室去除體表粉塵,經(jīng)消毒通道進入主要潔凈區(qū),且潔凈服需定期清洗滅菌,編號管理以防混淆。從設備細節(jié)來看,生產(chǎn)設備需選用無死角設計,例如注射器灌裝機的管道采用圓弧過渡,避免物料殘留滋生細菌;設備與地面、墻面的連接處需密封處理,防止積塵難以清潔。從環(huán)境清潔細節(jié)來看,需制定 “分區(qū)清潔、定時消毒” 制度:主要潔凈區(qū)每天使用無菌抹布擦...

-

河北食品無菌潔凈GMP車間工程

河北食品無菌潔凈GMP車間工程GMP 車間的物料管理需遵循 “先進先出、分類存放、全程追溯” 的原則。物料進入車間前需經(jīng)過驗收,檢查物料名稱、規(guī)格、數(shù)量、質(zhì)量證明文件等是否符合要求,合格后方可入庫;原輔料與成品需分區(qū)存放,避免混淆,同時設置明顯的標識,注明物料名稱、批號、狀態(tài)(待檢、合格、不合格)等信息。物料領(lǐng)用需憑領(lǐng)料單,由專人負責發(fā)放,確保領(lǐng)用數(shù)量準確;生產(chǎn)過程中需做好物料平衡計算,及時發(fā)現(xiàn)并處理物料異常情況。此外,需建立物料追溯體系,通過批號管理實現(xiàn)從原輔料采購到成品銷售的全程追溯,一旦出現(xiàn)質(zhì)量問題,可快速追溯到相關(guān)物料與生產(chǎn)環(huán)節(jié),及時采取召回等措施。GMP 車間需要定期維護保養(yǎng)設備,延長使用壽命,保障生產(chǎn)連...

-

山西食品無菌潔凈GMP車間要求

山西食品無菌潔凈GMP車間要求體外診斷試劑的主要價值在于 “檢測準確”,而 GMP 車間的設計直接影響試劑的靈敏度與穩(wěn)定性,尤其是 PCR 診斷試劑、核酸檢測試劑等產(chǎn)品,需重點防控交叉污染。設計時需采用 “分區(qū)隔離” 策略:將車間劃分為試劑制備區(qū)、樣本處理區(qū)、擴增區(qū)、產(chǎn)物分析區(qū),各區(qū)之間設置單獨通風系統(tǒng)與緩沖間,避免氣溶膠擴散導致的交叉污染 —— 例如擴增區(qū)產(chǎn)生的核酸擴增產(chǎn)物若擴散至試劑制備區(qū),會導致后續(xù)試劑假陽性。同時,各區(qū)需配備設備與耗材,如樣本處理區(qū)使用移液器,產(chǎn)物分析區(qū)配備單獨的基因測序儀,避免設備共用造成污染。在清潔消毒環(huán)節(jié),需針對不同區(qū)域制定差異化方案:試劑制備區(qū)采用無菌抹布擦拭與紫外線消毒結(jié)合,樣本處...

-

珠海醫(yī)院GMP車間裝修廠家

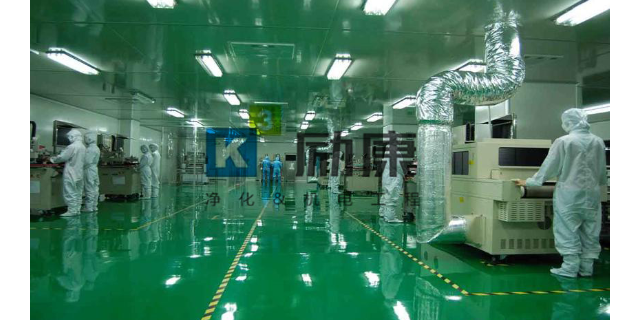

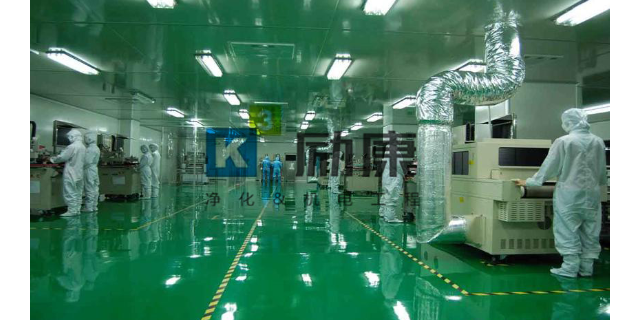

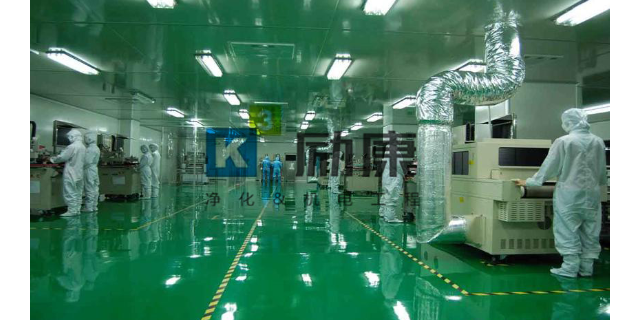

珠海醫(yī)院GMP車間裝修廠家在醫(yī)藥、食品、生物科技等領(lǐng)域,GMP 車間不僅是生產(chǎn)載體,更是產(chǎn)品安全的 “首道防線”。其建設需嚴格遵循《藥品生產(chǎn)質(zhì)量管理規(guī)范》《ISO/DIS14644》等國際國內(nèi)標準,從設計、施工到驗收,每個環(huán)節(jié)都需圍繞 “全流程可控” 展開。以生物制藥 GMP 車間為例,需劃分潔凈區(qū)、輔助區(qū)、倉儲區(qū)等功能區(qū)域,通過壓差控制防止交叉污染,配備高效空氣過濾器(HEPA)確保空氣潔凈度達標,同時采用耐腐蝕、易清潔的不銹鋼墻面與無縫地面,減少微生物滋生隱患。合規(guī)性并非靜態(tài)標準,還需結(jié)合行業(yè)技術(shù)升級持續(xù)優(yōu)化,例如隨著基因工程技術(shù)發(fā)展,GMP 車間需新增生物安全防護模塊,以適配基因片段操作的特殊需求,只有將...

-

北京食品無菌潔凈GMP車間裝修時長

北京食品無菌潔凈GMP車間裝修時長驗證是 GMP 車間確保產(chǎn)品質(zhì)量的關(guān)鍵環(huán)節(jié),需涵蓋廠房設施、設備、工藝、清潔消毒、計算機系統(tǒng)等多個方面。工藝驗證需模擬實際生產(chǎn)條件,對生產(chǎn)工藝的關(guān)鍵參數(shù)進行確認,確保工藝穩(wěn)定可控;清潔驗證需證明清潔方法能夠有效去除殘留物料與微生物,防止交叉污染;計算機系統(tǒng)驗證需確保用于生產(chǎn)控制與質(zhì)量檢測的計算機系統(tǒng)準確、可靠。驗證過程需制定驗證方案,明確驗證目的、范圍、方法、可接受標準等,驗證完成后需出具驗證報告,總結(jié)驗證結(jié)果。此外,需建立驗證回顧制度,定期對驗證結(jié)果進行回顧分析,根據(jù)生產(chǎn)工藝變更、設備更新等情況及時更新驗證內(nèi)容,實現(xiàn)持續(xù)改進。GMP 車間清掃完成后,空調(diào)系統(tǒng)要繼續(xù)運行至恢復潔凈級別。...

-

惠州百級潔凈GMP車間規(guī)劃公司

惠州百級潔凈GMP車間規(guī)劃公司GMP 車間需建立常態(tài)化的環(huán)境監(jiān)測體系,監(jiān)測項目包括潔凈度(微粒數(shù)、浮游菌、沉降菌)、溫濕度、壓差、風速等,監(jiān)測頻率根據(jù)區(qū)域潔凈級別而定,A/B 級區(qū)域需連續(xù)監(jiān)測或每日監(jiān)測,C/D 級區(qū)域可每周監(jiān)測 1-2 次。監(jiān)測數(shù)據(jù)需實時記錄與分析,當出現(xiàn)偏差(如潔凈度超標、溫濕度異常)時,需立即啟動偏差處理程序,由專人負責調(diào)查偏差原因,評估偏差對產(chǎn)品質(zhì)量的影響,采取糾正與預防措施。偏差處理過程需做好記錄,包括偏差發(fā)生時間、地點、原因、處理措施、效果評估等,同時需對糾正與預防措施的有效性進行跟蹤驗證,防止同類偏差再次發(fā)生。GMP車間墻壁和天花板無縫隙、易清潔,減少污染物積聚。惠州百級潔凈GMP車間...