-

內蒙古高效板式過濾器技術指導

內蒙古高效板式過濾器技術指導板式過濾器濾板的機械強度設計需經受周期性的高壓壓縮與物料壓力沖擊,其力學分析是設備可靠性的重要。濾板在壓緊狀態時承受來自主油缸的巨大壓緊力(可達數百噸),該力均勻分布于濾板密封面;在過濾階段,進料泵的壓力(如1.6 MPa)作用于濾室內表面,使濾板內部產生復雜應力分布。有限元分析(FEA)常用于優化濾板筋條布局、厚度梯度及凹槽結構,目標是在減重前提下(降低材料成本與驅動能耗)確保大工作壓力下形變可控(通常要求撓度100,000次)。結構優化還包括加強筋的應力分散設計,減少應力集中點以防止裂縫萌生;對于大型濾板(邊長>2m),常需布置多道環向與徑向筋肋形成復合承載網格,并使用模流分析技術確保注塑...

-

青海板式過濾器電話

青海板式過濾器電話立式板式過濾器因其在空間布置與自動化方面的優勢逐漸普及。與傳統臥式機型相比,立式結構濾板沿垂直方向堆疊,濾餅可依靠重力自動脫落至下方輸送帶,無需額外刮料裝置;其占地面積減少30-50%,尤適合廠房高度充足但平面受限場景。自動化集成更為順暢:濾布清洗系統可設置在設備頂部,高壓旋轉噴頭下行清潔濾布表面;濾板移動采用頂部電動鏈條或齒輪齒條驅動,定位精度高且開合速度可控。立式設計能更高效地實施熱風干燥工藝——熱氣流自下而上垂直穿透多層濾餅,相較水平流路徑縮短且分布更均勻(符合空氣動力學原理),干燥效率提升約25%。結構挑戰在于防止物料垂直沉降造成進料不均,需配置特制均布器(如旋轉分配頭),并在濾板組底...

-

福建什么是板式過濾器生產商

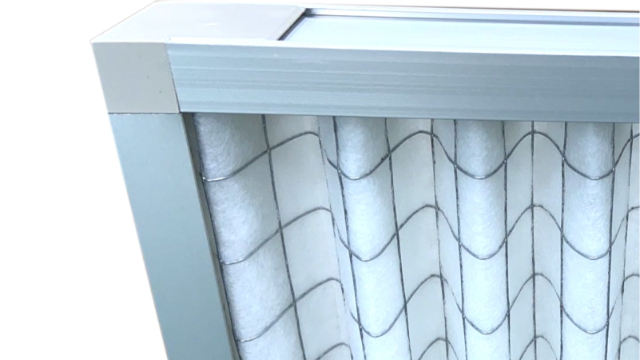

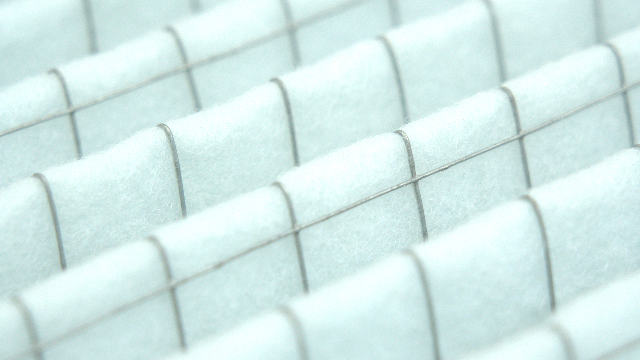

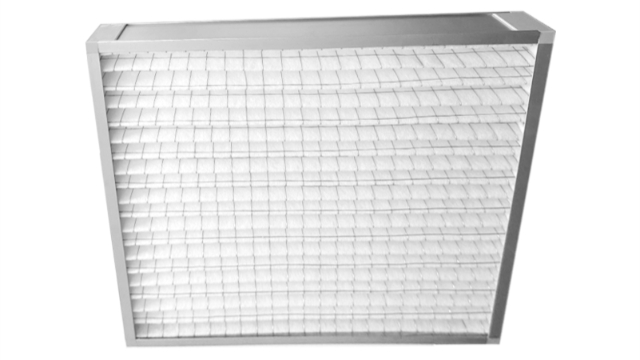

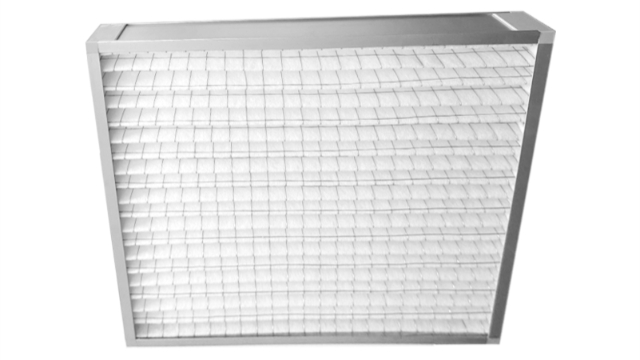

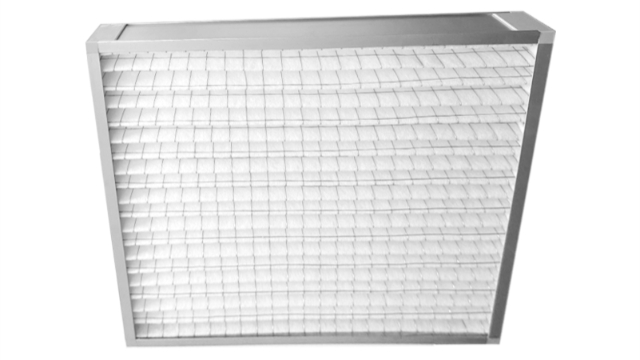

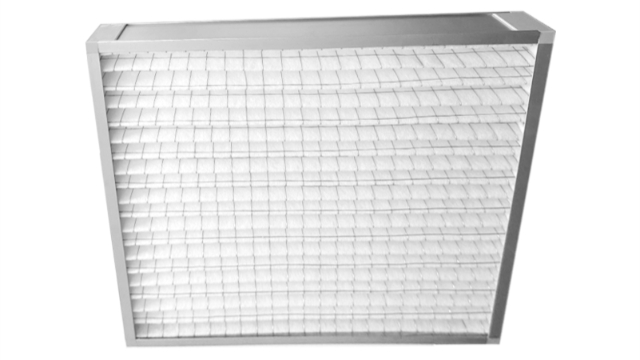

福建什么是板式過濾器生產商科學維護對優化過濾器壽命與系統能效至關重要:壓差監測是重要的維護依據,建議在過濾器前后安裝機械式壓差表或電子傳感器。隨著顆粒物累積,運行壓差將從初始值持續上升,制造商標注的終阻力值(通常為初始值2倍)是更換臨界點,達到該值時容塵量飽和、風量下降且能耗劇增;即使未達終阻力,在粉塵濃度高的環境(如工地周邊)仍需每月檢查濾材表面積塵狀況;可清洗型初效過濾器清洗時應采用低壓水流配合中性清潔劑,自然晾干后初始壓降會上升10%-15%,清洗超3次或出現破損即需更換;記錄每次維護日期可建立更準確的更換預測模型。褶形設計的板式過濾器增加了濾材與空氣的接觸面積,在降低風阻的同時提升過濾效率。福建什么是板式過濾器...

-

河北本地板式過濾器廠家

河北本地板式過濾器廠家板式過濾器系統節能優化需從驅動力輸入、流體輸送損耗及熱管理三個維度切入。動力端,選用變頻電機驅動油泵與進料泵,依據實際負載動態調整功率輸出,在低壓過濾初期或預壓緊階段降低轉速節約電能;配置蓄能器的液壓系統可回收釋放濾板開啟時的油缸勢能。流體輸送層面,優化進料管路布局(如減少彎頭數量),使用低阻力閥門(如全通徑球閥)及大曲率半徑彎管以降低沿程水力損失(摩擦壓損可用Darcy-Weisbach公式估算)。對于高溫工況(如蒸發結晶后趁熱過濾),通過給濾板組包裹高性能保溫材料(陶瓷纖維或復合硅酸鹽)減少熱量散失,維持料漿低粘度狀態降低過濾能耗;必要時配置板式換熱器預熱冷進料液以降低泵送功率(粘度降低可...

-

甘肅平板式過濾器

甘肅平板式過濾器板式過濾器是一種多樣應用于固液分離或液液分離過程的壓力過濾設備,其重要結構由多塊可壓緊的矩形或圓形濾板有序排列組成,濾板之間形成的密閉腔室構成了實際的過濾單元。過濾操作時,懸浮液(料漿)在外部泵壓的推動下,通過集中或角部進料通道被強制輸送至各個濾室,液體成分(濾液)在壓力差驅動下穿透鋪設于濾板表面的濾布或濾膜介質,固體顆粒則被截留于濾室內部形成濾餅,濾液經由濾板內部的溝槽收集系統匯流至出液口排出。濾餅層自身隨著過程的推進會產生增厚效應,相當于形成動態的次級過濾層,進一步提升了整體截留精度,尤其適合于顆粒粒徑較大、固體含量較高物料的分離。其設計特點是易于模塊化擴展過濾面積,操作壓力一般在0.4-...

-

上海中效板式過濾器圖片

上海中效板式過濾器圖片在鋰電正極材料(如磷酸鐵鋰、三元材料)生產環節,板式壓濾機是實現固液分離與雜質控制的重要設備。前驅體合成漿料經沉降增稠后,泵入大型不銹鋼壓濾機過濾去除母液,濾餅需多次純水洗滌以脫除鈉離子(Na?)、硫酸根(SO?2?)等影響電池性能的可溶性雜質,要求洗滌電導率降至20 μS/cm以下。其濾板通常采用316L不銹鋼材質確保金屬離子零析出(表面Ra≤0.8μm),濾布選用單絲聚丙烯覆膜結構實現高精度截留(孔徑1-5μm)同時便于剝離;設備配備高壓壓榨模塊(至2.5 MPa)降低濾餅含水率減少干燥能耗,并可選熱風循環干燥組件實現水分

-

北京什么是板式過濾器供應商

北京什么是板式過濾器供應商用于制藥廠、生物實驗室等潔凈室的板式過濾器需滿足GMP規范與ISO 14644標準:所有材料必須通過USP Class VI生物兼容性測試,確保不釋放影響微生物培養的化合物;框架需采用無死角設計(圓角R>3mm)便于徹底消毒;濾料需添加抑菌涂層(如有機硅季銨鹽),對常見菌種的抑制率需>99%;安裝時要求零泄漏(依據EN 1822標準掃描測試漏點<0.01%);特別注重耐腐蝕性,需耐受過氧化氫蒸汽滅菌時的強氧化環境。生物安全實驗室(BSL-3/4級)還需在過濾器前后設置原位滅菌接口(如VHP滅菌閥),并在框架標注生物危害標識。每批次產品應提供可追溯的材料安全數據表(MSDS),建議每半年進行完整...

-

山東初效板式過濾器

山東初效板式過濾器板式過濾器是一種多樣應用于固液分離或液液分離過程的壓力過濾設備,其重要結構由多塊可壓緊的矩形或圓形濾板有序排列組成,濾板之間形成的密閉腔室構成了實際的過濾單元。過濾操作時,懸浮液(料漿)在外部泵壓的推動下,通過集中或角部進料通道被強制輸送至各個濾室,液體成分(濾液)在壓力差驅動下穿透鋪設于濾板表面的濾布或濾膜介質,固體顆粒則被截留于濾室內部形成濾餅,濾液經由濾板內部的溝槽收集系統匯流至出液口排出。濾餅層自身隨著過程的推進會產生增厚效應,相當于形成動態的次級過濾層,進一步提升了整體截留精度,尤其適合于顆粒粒徑較大、固體含量較高物料的分離。其設計特點是易于模塊化擴展過濾面積,操作壓力一般在0.4-...

-

新疆關于板式過濾器生產企業

新疆關于板式過濾器生產企業在物料適應性方面,板式過濾器對物料的物理化學特性有一定要求范圍。它尤其適合過濾固相體積濃度在5%-60%之間的懸浮液,低于5%濃度情況下可采用預濃縮操作(如沉降增稠機輔助),極高濃度漿體則需配套高揚程隔膜泵確保均勻進料。對于易堵塞濾布的微細顆粒或膠狀物(如氫氧化鋁凝膠、活性污泥),可引入助濾劑技術(如預涂硅藻土、珍珠巖粉末)形成穩定的保護層提升濾餅通透性。針對高溫濾液(如超100℃結晶物料),需要特別選用高溫塑料如PPH或金屬基濾板,并配備耐熱濾布;腐蝕性強的強酸強堿或鹵素類介質(如磷酸、氫氟酸混合液)則必須使用PVDF塑料濾板、增強PVC濾板或哈氏合金內襯型材以保證結構安全,濾布材質也相應選...

-

內蒙古本地板式過濾器哪里買

內蒙古本地板式過濾器哪里買板式壓濾機在自動化技術融合后明顯提升了操作效率與控制精度。現代機型普遍采用PLC可編程控制器集成控制液壓壓緊系統、物料泵運行、進料閥組開關、洗滌程序切換、壓榨壓力調節以及濾布自動清洗裝置等動作序列。液壓系統由高壓油缸驅動濾板組的開合鎖緊,壓緊力精度控制在預設值±10%范圍內以確保大型濾板組在過濾高壓下無泄漏風險。自動化技術實現了無人值守的全過程運行:實時監測進料壓力、濾液流量曲線變化可判斷濾餅填滿度從而自動切換到后續工序;智能卸料環節可借助振動器、壓縮空氣反吹或機械刮刀機構協助濾餅脫落;設備運行數據(產能、電耗、濾餅含水率、單位濾液回收效率等重要KPI)被記錄并傳輸至SCADA或MES系統進行...

-

云南關于板式過濾器生產企業

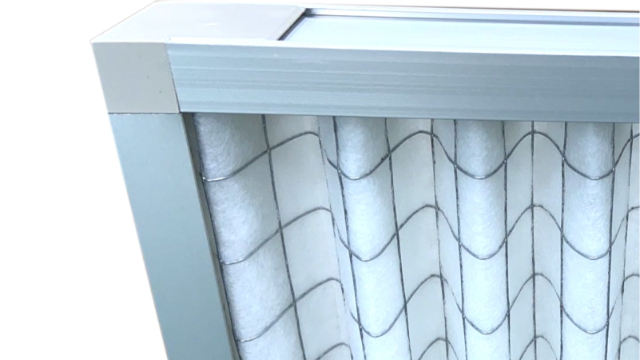

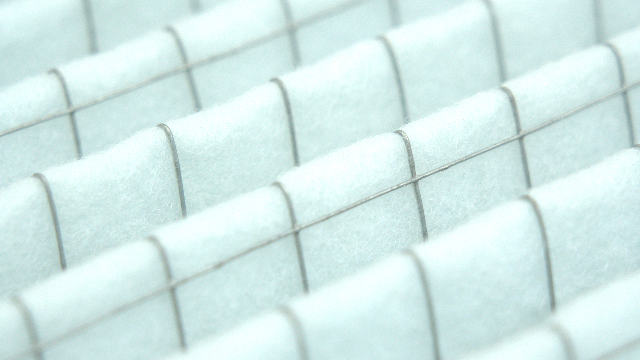

云南關于板式過濾器生產企業氣流通過板式過濾器時產生的氣動噪聲是暖通系統整體噪音的重要組成部分。降低噪聲的重要技術包括:優化褶皺角度(推薦30-45°夾角)使氣流平順過渡,減少渦流分離噪聲;選擇梯度密度的復合濾材,通過漸進式過濾降低氣流突變聲;在框架內部增加吸音棉層(通常厚5mm的聚酯纖維層),可降噪3-5dB(A);采用流線型進風導流板避免氣流沖擊框架邊緣;控制額定風量下的面風速在1.5-2.5m/s區間,過高的風速會明顯增加湍流噪聲。實驗數據表明,當過濾器壓差超過250Pa時,中高頻段(1000-4000Hz)噪聲會驟增8分貝以上,因此嚴格監測壓差亦是噪聲控制的重要手段。在廣播電臺、錄音棚等聲學敏感場所應特別選用帶有...

-

浙江粗效板式過濾器

浙江粗效板式過濾器板式過濾器與膜分離技術的聯用構成高效的組合分離工藝。如稀土冶煉中,先用粗級板式壓濾機(過濾精度50μm)去除礦漿中大顆粒雜質,所得濾液通入陶瓷膜設備(精度0.1μm)實現膠體脫除,濃縮液再次進入精密板式過濾器提取富集態稀土固相。此類組合優勢明顯:板式過濾作為預處理器承擔高固體負荷,保護昂貴膜元件免受顆粒磨損與堵塞;膜系統完成微細顆粒或大分子分離,其濃縮液再返回到板式過濾單元進行高效脫水形成閉環。自動化聯控設計包括壓力平衡計算(防止膜系統壓力干擾壓濾機隔膜壓榨)、物料暫存緩沖罐容量優化、PLC協調兩單元啟停時序(如壓濾機卸料階段需臨時關閉膜進料閥)。對于生化發酵液,板式過濾可迅速除去菌絲體及不溶...

-

河南中效板式過濾器供應商

河南中效板式過濾器供應商濾餅比阻的動態演化模型是實現精密過濾的重要理論基礎,其壓縮系數β直接決定壓榨工藝設計。對于典型可壓縮物料(如市政污泥、活性白土),實測壓縮系數β=2.1×10??~7.3×10?? Pa??(n=0.5~0.7)。佳操作路徑分三階段實施:前1/3周期恒壓0.4MPa確保深層滲透;中期執行對數增壓程序(dP/dt=0.02MPa/s),后段1.5-1.8MPa高壓持壓10-15分鐘。現場壓力控制模塊需具備0.5秒級響應能力,壓力波動區間嚴格控制在±0.05MPa內,以防止壓力突變引發的濾餅斷層事故。某氧化鋁精煉廠應用該策略后,濾餅平均含水率從34%降至28.5%,噸產品能耗節約18%。板式過濾器...

-

云南亞高效板式過濾器圖片

云南亞高效板式過濾器圖片板式過濾器的安裝規范是確保設備長期穩定運行的基礎。地基處理需滿足承重要求——整機重量+物料大載荷,并根據震動分析計算設計混凝土基座厚度(通常≥400mm C30標號);精確調平安裝底板(水平度2m),常需布置多道環向與徑向筋肋形成復合承載網格,并使用模流分析技術確保注塑件內部無縮孔等缺陷,提升整體服役壽命。采用納米纖維技術的板式過濾器,對 PM2.5 等超細顆粒物具有出色的過濾效果。在物料適應性方面,板式過濾器對物料的物理化學特性有一定要求范圍。它尤其適合過濾固相體積濃度在5%-60%之間的懸浮液,低于5%濃度情況下可采用預濃縮操作(如沉降增稠機輔助),極高濃度漿體則需配套高揚程隔膜泵確保均勻...

-

湖北本地板式過濾器供應商

湖北本地板式過濾器供應商國際主流測試標準體系持續升級:EN 779:2012采用實驗室單分散相顆粒(如0.4μm DEHS)測定初始效率分級(G/F系列),局限在于未考慮實際粉塵特性及加載過程;ISO 16890:2016標準創新性地引入大氣塵模擬測試,按PM1、PM2.5、PM10三檔粒徑分組報告加權平均效率(如標注ISO ePM2.5 85%),并增加塵加載測試模擬實際衰減,結果更貼近真實環境表現;中國國標GB/T 14295-2019則結合國情采用粗效(C系列計重法)、中效(Z系列計數法)分級體系,同時保留部分原有框架。理解標準差異對全球項目設備選型與技術對接具有重要意義。初效板式過濾器常用于空調系統的初級過濾...

-

重慶關于板式過濾器產品介紹

重慶關于板式過濾器產品介紹對于過濾周期中需要執行洗滌操作的工況,板式過濾器可配置優化的洗滌流程。洗滌分為兩大類:置換洗滌(Displacement Washing)采用與濾餅空隙體積接近的洗滌液平行于濾餅面推動穿過餅層,以洗出母液與可溶雜質;再化漿洗滌(Re-slurry Washing)則需重新對濾餅注液進行攪拌破壞結構后再次過濾實現混和洗滌。置換洗滌操作的重要是控制流速、洗滌液分配均勻性以及合理設計總洗滌量(通常需1.5至3倍空隙體積),洗滌液的噴淋方向與壓力設定要避免形成溝流影響洗滌效率(均勻度差將導致部分區域未洗凈形成盲區)。在洗滌通道系統設計上,板式過濾機可專門于進料口設置特制洗滌液入口,部分先進型號濾板自帶...

-

江蘇什么是板式過濾器生產企業

江蘇什么是板式過濾器生產企業在物料適應性方面,板式過濾器對物料的物理化學特性有一定要求范圍。它尤其適合過濾固相體積濃度在5%-60%之間的懸浮液,低于5%濃度情況下可采用預濃縮操作(如沉降增稠機輔助),極高濃度漿體則需配套高揚程隔膜泵確保均勻進料。對于易堵塞濾布的微細顆粒或膠狀物(如氫氧化鋁凝膠、活性污泥),可引入助濾劑技術(如預涂硅藻土、珍珠巖粉末)形成穩定的保護層提升濾餅通透性。針對高溫濾液(如超100℃結晶物料),需要特別選用高溫塑料如PPH或金屬基濾板,并配備耐熱濾布;腐蝕性強的強酸強堿或鹵素類介質(如磷酸、氫氟酸混合液)則必須使用PVDF塑料濾板、增強PVC濾板或哈氏合金內襯型材以保證結構安全,濾布材質也相應選...

-

什么是板式過濾器常用知識

什么是板式過濾器常用知識板式過濾器的處理效率受到濾室內部流體力學的明顯影響。料漿以一定流速通過進料口進入各濾室時,理想狀態下應在所有過濾單元間實現均勻分布,以避免局部流速過高導致濾布堵塞或壓損不均引發濾板組變形。進料口的設計如中心進入、角進料或側面進料需考慮物料流動特性(如含纖維物料易產生搭橋堵塞問題),通常在泵出口配備調節閥或緩沖罐來穩定進料壓力以減少瞬時沖擊。過濾過程中,由于濾餅非均質生長(表面顆粒細先沉積、粗顆粒流向深處)會形成濾餅比阻分布梯度,可能導致流速不均或濾餅裂縫形成,解決方案可考慮預涂硅藻土或纖維素作為助濾劑,形成均勻的多孔支撐層以改善進液阻力均勻性,這對于細微顆粒或膠狀物的過濾尤為有效,提升了整體過...

-

山西f9板式過濾器

山西f9板式過濾器板式過濾機的完整工作循環包含四個主要階段:進料過濾期、初步壓榨期(可選)、濾餅洗滌期(如需)以及卸料干燥期。在進料過濾階段,泵送料漿充滿濾室,依靠液壓力差實現液體透過濾布,固體堆積成餅,此階段過濾速率遵循達西定律,速率與壓差成正比,與濾餅比阻和濾液粘度成反比。壓榨期則通過向濾板隔膜內或整體施加更高的機械或液壓壓力(可高達3 MPa或更高),對已形成的濾餅進行壓縮,進一步擠出間隙液和部分結合水,明顯降低終濾餅的含濕率(如從30%降至15-20%),這對于后續干燥處理工序能節省大量能源成本至關重要。洗滌的目的是去除濾餅中的可溶性雜質,通過向濾室中引入洗滌液(常為清水或特定溶劑),采用置換洗滌或再化...

-

-

云南亞高效板式過濾器什么價格

云南亞高效板式過濾器什么價格板式過濾器濾板的機械強度設計需經受周期性的高壓壓縮與物料壓力沖擊,其力學分析是設備可靠性的重要。濾板在壓緊狀態時承受來自主油缸的巨大壓緊力(可達數百噸),該力均勻分布于濾板密封面;在過濾階段,進料泵的壓力(如1.6 MPa)作用于濾室內表面,使濾板內部產生復雜應力分布。有限元分析(FEA)常用于優化濾板筋條布局、厚度梯度及凹槽結構,目標是在減重前提下(降低材料成本與驅動能耗)確保大工作壓力下形變可控(通常要求撓度100,000次)。結構優化還包括加強筋的應力分散設計,減少應力集中點以防止裂縫萌生;對于大型濾板(邊長>2m),常需布置多道環向與徑向筋肋形成復合承載網格,并使用模流分析技術確保注塑...

-

安徽亞高效板式過濾器銷售廠

安徽亞高效板式過濾器銷售廠常規板式過濾器可整合活性炭層實現氣態污染物協同去除:在濾料下游復合50-100g/㎡的活性炭無紡布(比表面積>1000㎡/g),對甲醛、二氧化氮的1小時去除率可達70%;高階配置采用浸漬炭(如添加5%高錳酸鉀),強化對硫化氫、氨氣等極性分子的吸附;特殊場所可采用分子篩濾層(如13X沸石)選擇性吸附TVOC。重要技術在于優化氣體接觸效率:將折疊間距擴至15-20mm減少氣流阻力;設置V型導流槽延長接觸時間至0.5秒以上;控制溫度<40℃(吸附效率與溫度成反比)。實驗室數據顯示,復合吸附層的過濾器對甲醛持續處理能力達1800μg/g,在交通隧道等污染區域使用壽命約1500小時。板式過濾器的阻力隨使...

-

浙江關于板式過濾器產品介紹

浙江關于板式過濾器產品介紹固相顆粒的沉降行為對板式過濾性能有明顯影響,需結合流場分析優化操作參數。斯托克斯定律描述重力場中顆粒沉降速率與其粒徑平方成正比;但在板式濾室內,料漿沿濾布水平流動時,粗顆粒因沉降較快而優先在底部濾布堆積形成高滲透區,上層細顆粒則隨液流向前端移動導致濾餅垂直方向粒度分級。此現象易造成上部濾餅層厚薄不均,引發液體優先短路穿過底部低阻區。對策包括:提高進料流速至0.5 m/s以上增強湍流混合(抑制沉降分離),或在濾室入口增設擾流板(改變流向);對于粘度較高體系(如礦物油基料漿),預加熱至60℃降低粘度10倍以上以強化顆粒懸浮。采用壓榨隔膜后,壓榨階段施加均衡壓力可壓縮不均勻濾餅實現再分布。計算流體動...

-

江蘇關于板式過濾器什么價格

江蘇關于板式過濾器什么價格多源傳感協同監測體系包含三類重要技術單元:分布式壓差變送器(量程0-2.5MPa,精度0.1級)捕捉壓力動態響應特征;紅外熱像儀(分辨率640×480)監控密封面0.1℃級溫變;壓電陶瓷聲發射傳感器(頻率響應20-100kHz)捕捉空化噪聲特征譜。智能診斷算法采用多閾值并行判斷:當壓力曲線上升速率>0.15MPa/s且局部溫差>3℃,或聲發射RMS能量在50kHz頻段突增10dB時,判定密封失效概率超85%。該技術在某石化項目實施后,年故障停機時間縮短200小時,預防性維護準確率提升至92%。板式過濾器的過濾性能受環境溫度、濕度等因素影響,使用時需考慮環境條件。江蘇關于板式過濾器什么價格用于制...

-

新疆本地板式過濾器常用知識

新疆本地板式過濾器常用知識用于制藥廠、生物實驗室等潔凈室的板式過濾器需滿足GMP規范與ISO 14644標準:所有材料必須通過USP Class VI生物兼容性測試,確保不釋放影響微生物培養的化合物;框架需采用無死角設計(圓角R>3mm)便于徹底消毒;濾料需添加抑菌涂層(如有機硅季銨鹽),對常見菌種的抑制率需>99%;安裝時要求零泄漏(依據EN 1822標準掃描測試漏點<0.01%);特別注重耐腐蝕性,需耐受過氧化氫蒸汽滅菌時的強氧化環境。生物安全實驗室(BSL-3/4級)還需在過濾器前后設置原位滅菌接口(如VHP滅菌閥),并在框架標注生物危害標識。每批次產品應提供可追溯的材料安全數據表(MSDS),建議每半年進行完整...

-

西藏什么是板式過濾器生產商

西藏什么是板式過濾器生產商國際主流測試標準體系持續升級:EN 779:2012采用實驗室單分散相顆粒(如0.4μm DEHS)測定初始效率分級(G/F系列),局限在于未考慮實際粉塵特性及加載過程;ISO 16890:2016標準創新性地引入大氣塵模擬測試,按PM1、PM2.5、PM10三檔粒徑分組報告加權平均效率(如標注ISO ePM2.5 85%),并增加塵加載測試模擬實際衰減,結果更貼近真實環境表現;中國國標GB/T 14295-2019則結合國情采用粗效(C系列計重法)、中效(Z系列計數法)分級體系,同時保留部分原有框架。理解標準差異對全球項目設備選型與技術對接具有重要意義。板式過濾器的容塵量測試依據 ASHRA...

-

黑龍江高效板式過濾器產品介紹

黑龍江高效板式過濾器產品介紹需澄清幾個普遍存在的認知偏差:誤區一認為“過濾等級越高越好”,實際選型取決于污染物特征,例如沙塵環境使用G4級初效已足夠,盲目采用F9級中效反而導致壓差上升快、性價比低;誤區二主張“過濾器不堵不換”,殊不知超期服役的過濾器壓差遠超終阻力時,風機能耗增加幅度可達正常值的30%,且濾材破損會造成二次污染;誤區三傾向“采購低價產品”,但劣質過濾器存在效率虛標、密封條易老化、防火等級不足等隱患;誤區四認定“板式只能粗過濾”,事實上現代高性能中效板式過濾器對PM2.5的實測去除率可超80%,在ISO Class 8級潔凈室可直接作為終端過濾設備使用。科學認知是系統優化的基礎。在化工車間,板式過濾器可過濾...

-

湖南板式過濾器結構圖

湖南板式過濾器結構圖板式過濾器系統節能優化需從驅動力輸入、流體輸送損耗及熱管理三個維度切入。動力端,選用變頻電機驅動油泵與進料泵,依據實際負載動態調整功率輸出,在低壓過濾初期或預壓緊階段降低轉速節約電能;配置蓄能器的液壓系統可回收釋放濾板開啟時的油缸勢能。流體輸送層面,優化進料管路布局(如減少彎頭數量),使用低阻力閥門(如全通徑球閥)及大曲率半徑彎管以降低沿程水力損失(摩擦壓損可用Darcy-Weisbach公式估算)。對于高溫工況(如蒸發結晶后趁熱過濾),通過給濾板組包裹高性能保溫材料(陶瓷纖維或復合硅酸鹽)減少熱量散失,維持料漿低粘度狀態降低過濾能耗;必要時配置板式換熱器預熱冷進料液以降低泵送功率(粘度降低可...

-

河南亞高效板式過濾器廠家電話

河南亞高效板式過濾器廠家電話濾布在板式過濾器運行中需保持恒定張力避免褶皺漏料,張力控制系統設計至關重要。濾布行進路徑設置氣動或電動張緊輥,通過比例閥調節氣缸壓力實現張力設定范圍(通常150-400 N/m寬度);張力傳感器(如壓電式應變片)實時反饋實際張力值,PLC計算偏差進行PID閉環控制。佳張力值需兼顧密封性(高張力增強濾布與濾板貼合度)與濾布壽命(超張力加速纖維疲勞破裂),常用值為材料斷裂強力15%-25%。對于彈性模量高的濾布(如PTFE涂層織物),需設定較高張力補償其在濕態下的延伸率;多雨林式濾布清潔器應配置專門張力臂防止刷輥壓力干擾主張力控制。高級設備具備濾布糾偏系統:光電傳感器識別濾布跑偏時啟動邊緣導輥液壓...

-

江蘇關于板式過濾器價格優惠

江蘇關于板式過濾器價格優惠科學維護對優化過濾器壽命與系統能效至關重要:壓差監測是重要的維護依據,建議在過濾器前后安裝機械式壓差表或電子傳感器。隨著顆粒物累積,運行壓差將從初始值持續上升,制造商標注的終阻力值(通常為初始值2倍)是更換臨界點,達到該值時容塵量飽和、風量下降且能耗劇增;即使未達終阻力,在粉塵濃度高的環境(如工地周邊)仍需每月檢查濾材表面積塵狀況;可清洗型初效過濾器清洗時應采用低壓水流配合中性清潔劑,自然晾干后初始壓降會上升10%-15%,清洗超3次或出現破損即需更換;記錄每次維護日期可建立更準確的更換預測模型。防水型板式過濾器采用特殊處理的濾材和框體,適用于潮濕環境,如地下室通風系統。江蘇關于板式過濾器價格...