浙江反應池攪拌器定制

攪拌速度對增塑劑性能有較大影響,具體如下1:對混合效果的影響:攪拌速度快能使增塑劑生產中的原料,如有機酸、醇、催化劑等更快速、充分地混合均勻,減少局部濃度差異,有利于提高產品質量的穩定性。若攪拌速度過慢,物料混合不充分,會導致局部反應過度或不足,產品質量的穩定性就會受到影響。對傳質傳熱的影響:較快的攪拌速度可強化傳質過程,加速反應物分子間的擴散,提高反應速率和轉化率。同時,有助于提高傳熱效率,使反應釜內溫度分布更均勻,避免局部過熱或過冷。不過,攪拌速度過快,物料會受到過大的剪切力,可能導致某些原料或產物的結構被破壞,還會使設備能耗大幅增加,電機負荷增大,加速攪拌槳和反應釜的磨損。對產物性能的影響:在增塑劑生產中,攪拌速度會影響產物的顆粒大小及分布。適當的攪拌速度有利于形成較小且均勻的顆粒,使增塑劑的性能更穩定、更符合使用要求。攪拌速度過快,可能導致晶核生成過快,顆粒之間碰撞頻繁,形成較大的團聚體;攪拌速度過慢,則可能使晶核生成不足,顆粒大小分布不均。在不同的具體應用場景中,攪拌速度對增塑劑性能的影響程度有所不同。例如,在硝化棉吸收增塑劑的制備過程中,調漿槽攪拌速度在200-300r/min。 根據攪拌罐尺寸定制攪拌器,結合多層槳葉設計,能消除混合死角。浙江反應池攪拌器定制

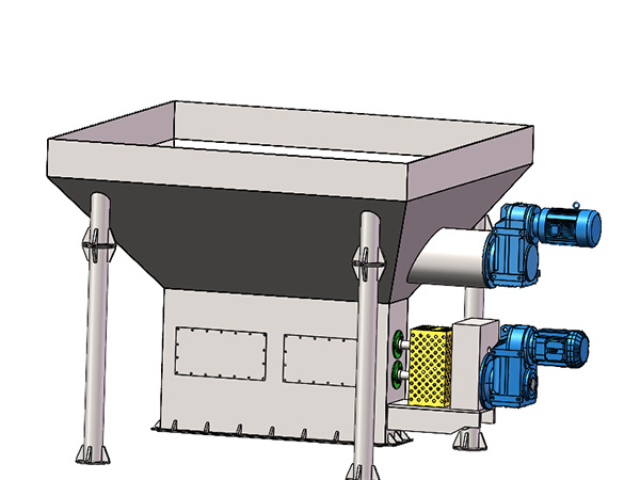

攪拌器

化工生產中,固液氣三項混合對攪拌器設計選型有哪些要求?在化工生產中,固液氣三相混合(如氣-液-固催化反應、氧化反應、氣提溶解等)是更復雜的多相體系,攪拌器的設計選型需同時滿足固體懸浮、液體循環、氣體分散三大中心需求,且需平衡三相間的相互作用(如氣體氣泡可能阻礙固體懸浮,固體顆粒可能影響氣泡分散效率)。具體要求如下:1.明確三相混合的中心目標與傳質需求三相混合的中心是強化三相界面接觸(氣-液界面、液-固界面、氣-固界面),需根據工藝目標明確優先級:若為催化反應(如固體催化劑、氣體反應物、液體介質):需確保固體催化劑均勻懸浮(避免沉降失活)、氣體被分散為微小氣泡(增大氣液傳質面積)、液體循環帶動氣泡與固體充分接觸;若為氣體溶解與固體反應(如氣體溶解到液體中與固體反應):需優先保證氣體高效溶解(小氣泡、長停留時間),同時固體不沉降;若為氣提脫附(如氣體通入液體中帶走固體溶解的揮發性物質):需保證氣體與液體充分混合(打破液膜阻力),同時固體均勻懸浮避免局部濃度過高。2.針對三相特性參數的適配設計需重點關注各相的關鍵參數,針對性設計攪拌強度與結構:固體相:顆粒密度(ρ?)、粒徑(d?)、濃度。 銷售攪拌器市場價直葉渦輪槳適用于需要強烈剪切的攪拌場景,是其突出特性。

攪拌器轉速和時間對醇酸樹脂生產有重要影響,具體如下:攪拌器轉速的影響對反應速率的影響1:加速傳質:適當提高轉速,能加快反應物之間的混合,使醇酸樹脂生產過程中的原料更充分地接觸,加速離子擴散,從而提高反應速率,縮短生產周期。促進傳熱:轉速增加有助于反應體系內熱量均勻分布,及時移除反應產生的熱量或為反應提供所需熱量,維持反應溫度穩定,保證反應按預定方向進行,提高反應速率。對產品質量的影響1:影響分子量及其分布:若希望獲得較高分子量且分布均勻的醇酸樹脂,適當提高攪拌速度有利于反應物充分接觸和反應,使分子鏈增長均勻,分子量分布較窄。但轉速過快,可能會使分子鏈斷裂,導致分子量降低和分布變寬。影響均勻度:合適的轉速能使反應體系的溫度和濃度分布更均勻,有助于控制反應的一致性,減少副反應的發生,從而提高醇酸樹脂的純度和質量。轉速過高可能會導致反應過于劇烈,副反應增多,產品中雜質含量增加。改變粒徑分布2:轉速增加使粒徑變小且分布變窄。攪拌器轉速提高時,攪拌槳葉對物料施加的剪切力增大,能夠將較大的物料顆粒或液滴破碎成更小的部分,有利于保持較小的粒徑,使物料分散得更均勻,不易發生團聚。

為什么攪拌器設計計算很重要?攪拌器的設計計算是工業生產中確保設備高效、安全、經濟運行的中心環節,其重要性體現在以下多個維度:攪拌器的中心功能是實現物料的混合、傳質(如反應、溶解)、傳熱(如加熱/冷卻)、懸浮(如固液分散)或乳化等工藝目標。設計計算的準確性直接決定了攪拌效果:若攪拌強度不足(如葉輪轉速過低、功率不夠),會導致物料混合不均。若攪拌強度不足(如葉輪轉速過低、功率不夠),會導致物料混合不均、局部濃度/溫度偏差,引發反應不充分、副產物增多(如化工合成)、結晶粒度不均(如制藥)等問題,直接影響產品純度、性能或合格率。若攪拌過度(如剪切力過大),可能破壞物料結構(如乳液破乳、生物細胞破碎),或導致局部過熱(如高粘度物料攪拌時的“死角”積熱),引發產品變質。通過設計計算(如確定葉輪類型、轉速、攪拌功率),可精細匹配工藝需求,保證物料在規定時間內達到預期的混合均勻度、傳質效率或溫度分布。攪拌器是工業過程中的高耗能設備(尤其在大型化工、冶金等場景),其能耗占設備總能耗的30%~50%。設計計算的中心目標之一是平衡攪拌效果與能耗。攪拌器運行時承受扭矩、剪切力、流體沖擊力等復雜載荷。 攪拌器設計之前都要收集哪些參數?

攪拌器的哪些因素會影響泥漿桶的攪拌效果?回答1:以下是攪拌器中影響泥漿桶攪拌效果的一些因素:電機功率:功率決定了攪拌器的扭矩和轉速。功率越大,能提供的扭矩和轉速越高,越有利于攪拌大量或高粘度的泥漿,使泥漿攪拌得更均勻、充分。但功率過高會造成能源浪費和成本增加,需根據泥漿桶的大小、泥漿的性質等因素合理選擇電機功率。攪拌葉輪設計:葉輪形狀:不同的葉輪形狀適用于不同的攪拌目的。例如,推進式葉輪能產生強的軸向流動,適合大容量、低粘度泥漿的攪拌;渦輪式葉輪則產生強的徑向流動和剪切力,適合高粘度泥漿和要求攪拌均勻度高的場合;錨式和框式葉輪適用于高粘度泥漿,能防止泥漿粘壁和沉淀。此外,一些特殊形狀的葉輪,如螺旋形、扭曲形葉輪,可有效提高攪拌效果,降低能耗,并減少攪拌過程中產生的渦流和湍流。葉輪尺寸:葉輪直徑與泥漿桶直徑的比例是關鍵參數,一般在1:2至1:3之間較為合適,既能保證攪拌效果,又能減少能耗。葉片寬度與直徑的比例決定葉片數量,過多或過少都會影響攪拌效果。葉片厚度與直徑的比例影響葉輪剛度和強度,過薄易振動,過厚會增加能耗。葉輪安裝角度:葉輪安裝角度對攪拌效果也有影響。

攪拌系統設計前,源奧收集物料粘度、密度等關鍵參數,為設計提供堅實基礎。上海種子罐攪拌器客服電話

用取樣分析評估粘稠物料攪拌效果時,取樣點應如何科學設置?浙江反應池攪拌器定制

攪拌器在新能源鋰電生產中的作用是什么?攪拌器在新能源鋰電生產中起著關鍵作用,主要包括確保物料均勻混合、優化電池內部結構、提升生產效率、減少氣泡和污染等,具體如下:確保物料均勻混合:鋰電池生產需將正負極材料、導電劑、電解液、粘結劑等多種物料混合。攪拌器可使這些物料在微觀層面均勻分布,保障電池性能的一致性和穩定性。若混合不均,會導致電池內部離子傳輸不暢,影響充放電性能,降低電池壽命。優化電池內部結構:通過精確控制攪拌速度、時間等參數,攪拌器能優化鋰電池的內部結構,有助于提高電池的能量密度,使電池在單位體積或質量內存儲更多電能,還可減少副反應發生,提升電池的循環壽命和安全性。提升生產效率:現代攪拌器通常配備強大動力系統和先進控制系統,能以較高速度和扭矩進行攪拌,縮短混合時間,同時可根據不同生產需求調整攪拌模式,提高生產效率,滿足大規模生產要求。減少氣泡和污染:部分攪拌器具備真空功能,可在攪拌過程中抽出空氣,解決氣泡問題,保證電池漿料品質。同時,攪拌器的封閉混合室可比較大限度減少物料與外部污染物接觸,保持電解液等物料的純度,確保電池組件的完整性。 浙江反應池攪拌器定制

- 浙江附近哪里有攪拌器按需定制 2025-09-17

- 安徽銷售攪拌器價格查詢 2025-09-17

- 福建污水攪拌器價格查詢 2025-09-17

- 江西叔丁醇那攪拌器 2025-09-17

- 儲泥池攪拌器生產企業 2025-09-16

- 江蘇稀釋釜攪拌器供應商 2025-09-16

- 遼寧苯酐預處理釜攪拌器哪里買 2025-09-16

- 廣東節能攪拌器供應商 2025-09-16

- 浙江本地攪拌器定制 2025-09-16

- 噴漿池攪拌器廠家電話 2025-09-16

- 鄭州大功率熱風機報價 2025-09-17

- 崇明區新款非標準液壓缸推薦貨源 2025-09-17

- 顯微微光顯微鏡哪家好 2025-09-17

- 張家港購買玻璃盤式光學篩選機 2025-09-17

- 江門雙頭石墨火花機現貨 2025-09-17

- 巧旭塑料磁力泵進貨價 2025-09-17

- 青島大型卷圓加工服務電話 2025-09-17

- 電池裝配檢測 2025-09-17

- 青山區銷售蒸汽吹灰器廠家 2025-09-17

- 陽光模擬系統廠家價格 2025-09-17