立式石墨化爐定做

高溫石墨化爐與智能制造的融合趨勢:隨著智能制造技術的發展,高溫石墨化爐正朝著智能化方向邁進。通過引入工業機器人、機器視覺、人工智能等技術,實現生產過程的自動化和智能化。工業機器人可自動完成原料上料、產品下料等操作,避免人工操作的誤差和安全隱患;機器視覺系統用于實時監測物料的狀態和位置,確保生產過程的準確性;人工智能算法則根據設備運行數據和產品質量反饋,自動優化工藝參數,如調整溫度曲線、氣體流量等,實現生產過程的自適應控制。此外,通過數字孿生技術,在虛擬環境中構建高溫石墨化爐的數字模型,模擬不同工況下的運行狀態,預測設備故障和優化生產工藝,推動高溫石墨化爐生產向智能化、柔性化方向發展。高溫石墨化爐是怎樣確保石墨化程度均勻一致的呢?立式石墨化爐定做

高溫石墨化爐的熱場模擬與優化:在高溫石墨化爐的設計中,熱場分布直接影響材料的處理質量。傳統依靠經驗設計的爐型,常因熱場不均導致材料石墨化程度不一致。現代設計借助計算流體力學(CFD)和有限元分析(FEA)軟件,對爐內溫度、氣流和熱輻射進行三維模擬。通過模擬可直觀呈現加熱元件布局、爐體結構對熱場的影響,工程師據此優化加熱元件排列方式,調整爐壁反射層結構,甚至改進氣體導流路徑。例如,在模擬某型號石墨化爐時發現,原設計存在頂部溫度偏高、底部溫度偏低的問題,通過將頂部加熱元件功率降低 15%,并增加底部反射板面積,使爐內熱場均勻性提升 22%,有效減少了材料因溫度差異導致的性能波動,為精確控制石墨化工藝提供了數據支撐。立式石墨化爐定做高溫石墨化爐在科研實驗中,為碳材料研究提供有力支撐。

高溫石墨化爐在碳纖維材料制備領域有著廣且重要的應用。碳纖維作為一種高性能材料,具有強度高、低密度等優異特性,在航空航天、汽車制造等眾多領域發揮著關鍵作用。在碳纖維的制備過程中,高溫石墨化爐是不可或缺的設備。首先,將聚合物纖維經過預氧化處理后,放入高溫石墨化爐內。在爐內高溫環境下,纖維中的非碳元素逐漸逸出,碳原子之間的化學鍵不斷重組,終形成高度有序的石墨結構。通過精確控制石墨化溫度、時間和氣氛等工藝參數,可以調控碳纖維的微觀結構和性能。例如,適當提高石墨化溫度,能夠增加碳纖維的結晶度和石墨化程度,從而提高其強度和模量。高溫石墨化爐為制備高質量、高性能的碳纖維提供了可靠的技術手段,推動了碳纖維材料在各領域的廣應用。

高溫石墨化爐的小型化與實驗型設備研發:為滿足科研機構和高校在新材料研發中的需求,小型化、實驗型高溫石墨化爐應運而生。這類設備體積小巧,占地面積為傳統工業爐的 1/10 - 1/5,但功能齊全。其溫度范圍通常覆蓋 800 - 3000℃,可滿足多種材料的實驗需求;配備可編程溫控系統,支持自定義多段溫度曲線,精度可達 ±1℃;爐內氣氛可在真空、惰性氣體、還原性氣體等多種模式間切換,且氣體流量控制精度高。此外,設備還具備數據實時采集和存儲功能,便于科研人員分析實驗數據。實驗型高溫石墨化爐的出現,為新材料的探索性研究提供了便捷的實驗平臺,加速了科研成果的轉化進程。高溫石墨化爐的爐膛內壁采用陶瓷纖維復合材料,耐溫達3000℃。

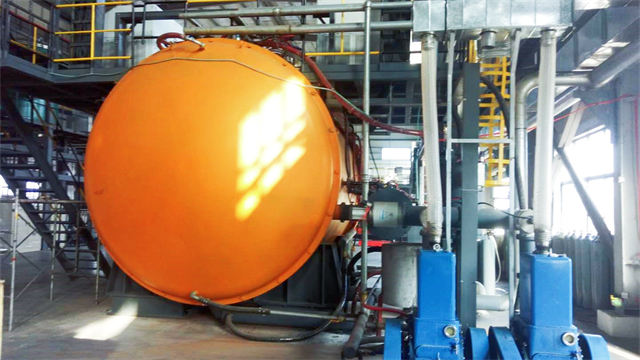

加熱系統堪稱高溫石墨化爐的重要組成部分,其性能優劣直接決定了爐內溫度提升的效率與精度。目前,常見的加熱方式包括電阻加熱和感應加熱。電阻加熱憑借結構相對簡單、成本較低的優勢,在眾多石墨化爐中廣應用。通過合理配置電阻絲或電阻帶,精確控制電流大小,便能實現對爐溫的有效調節。感應加熱則利用電磁感應原理,在被加熱材料內部產生渦流,進而迅速生熱。這種加熱方式升溫速度快,能在短時間內將爐溫提升至高溫狀態,特別適用于對升溫速率要求較高的石墨化工藝。例如在處理某些新型碳材料時,感應加熱可使材料快速達到所需的石墨化溫度,縮短處理周期,提高生產效率。你知道高溫石墨化爐對操作人員的技術要求有哪些嗎?立式石墨化爐定做

借助高溫石墨化爐,可實現碳材料表面結構的優化。立式石墨化爐定做

在選擇高溫石墨化爐時,需要綜合考慮多方面因素。首先,要根據自身的生產需求和材料處理工藝,確定所需的爐型和規格。例如,對于小批量、多品種的實驗研究或生產,可選擇小型間歇式石墨化爐,其靈活性高,便于調整工藝參數;而對于大規模、連續化生產,則應選擇連續式石墨化爐,以提高生產效率。其次,關注設備的性能指標,如高使用溫度、升溫速率、爐溫均勻性、控溫精度等,確保其能夠滿足材料處理的要求。同時,還要考慮設備的能耗、運行穩定性、維護保養便利性以及價格等因素。好的高溫石墨化爐不只性能好,而且能耗低、運行穩定、維護方便,能夠為企業帶來良好的經濟效益。此外,選擇具有良好口碑和豐富經驗的生產廠家,能夠獲得更可靠的設備質量和完善的售后服務,為設備的長期穩定運行提供保障。在選擇過程中,通過充分調研、對比不同廠家的產品,并結合實際需求進行綜合評估,才能選出適合的高溫石墨化爐。立式石墨化爐定做

- 海南中頻煉金(煉銀)爐制造商 2025-09-17

- 河南電源柜公司 2025-09-17

- 內蒙古磁性材料真空熱處理爐 2025-09-17

- 湖南真空熔煉爐制造廠家 2025-09-17

- 浙江氣相沉積爐型號有哪些 2025-09-17

- 福建熔煉中頻煉金(煉銀)爐生產商 2025-09-17

- 西藏石墨煅燒爐 2025-09-17

- 浙江氫保護燒結爐制造商 2025-09-17

- 福建氣相沉積爐型號 2025-09-17

- 真空感應氣相沉積爐哪家好 2025-09-17

- 黑龍江鐘罩爐定做價格 2025-09-18

- 寧夏不銹鋼真空腔體 2025-09-18

- 江蘇省 不銹鋼法蘭控制閥參數 2025-09-18

- 奉賢區銷售三坐標銷售廠 2025-09-18

- 六安DS-11風機定制 2025-09-18

- 西藏臥式平衡機定制 2025-09-18

- 鹽城智能液壓系統定制 2025-09-18

- 上海自動提升上料機廠家電話 2025-09-18

- 浙江進口打漿機怎么樣 2025-09-18

- 蘇州比較好的收縮包裝機工廠直銷 2025-09-18