陜西節能型中頻煉金(煉銀)爐

中頻煉金(煉銀)爐在古文物金銀修復中的應用實踐:中頻煉金(煉銀)爐在古文物金銀器修復領域發揮著獨特作用。古文物金銀器由于年代久遠,常存在破損、變形和表面氧化等問題。修復時,首先需將破損部分的金銀殘片收集,放入小型中頻爐中進行熔煉。考慮到古文物的特殊性,修復過程對溫度控制要求極高,采用分段升溫工藝:先以 5℃/min 的速率升溫至 600℃去除表面污垢和有機物,再緩慢升溫至熔點以上進行熔化。在熔煉過程中,加入微量的特殊添加劑,可增強金銀液的流動性,便于填補文物的缺損部位。例如在修復一件唐代銀香囊時,利用中頻爐精確控制溫度,將修復用的銀料熔化后,通過精密鑄造技術填補缺失部分,修復后的文物保持了原有的歷史風貌,其力學性能也得到有效恢復,為古文物的保護和研究提供了重要技術支持。中頻煉金爐的紅外測溫模塊實時監控熔池溫度,控溫精度達±1℃,確保工藝穩定性。陜西節能型中頻煉金(煉銀)爐

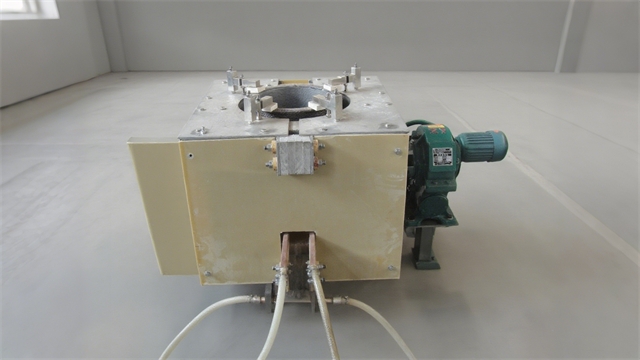

中頻煉金(煉銀)爐的線圈結構設計:感應線圈是中頻煉金(煉銀)爐的重要部件,其結構設計直接影響加熱效率和均勻性。線圈通常采用空心紫銅管繞制,內部通冷卻水,以帶走因電阻產生的熱量,防止線圈過熱損壞。常見的線圈結構有單層螺旋式和多層盤繞式,單層螺旋式線圈適用于小型坩堝,磁場分布均勻,能使金銀物料受熱一致;多層盤繞式線圈則用于大型熔煉,通過分層布局增強磁場強度,提升加熱效率。在匝數設計上,依據物料量和熔煉需求調整,匝數過多會增加線圈阻抗,降低功率傳輸效率;匝數過少則磁場強度不足。此外,線圈與坩堝的間距控制在 10 - 20mm,既能保證磁場有效耦合,又避免因距離過近導致局部過熱,優化后的線圈結構可使加熱效率提升 20% - 30% 。中頻煉金(煉銀)爐操作流程中頻煉金(煉銀)爐通過創新工藝,提高了生產效率。

中頻煉金(煉銀)爐技術的未來創新方向:未來,中頻煉金(煉銀)技術將在多個領域實現創新突破。在材料科學方面,探索中頻熔煉與納米技術的結合,制備具有特殊性能的金銀納米復合材料,用于電子器件、催化等領域。在設備智能化方面,開發基于人工智能的自適應控制系統,使中頻爐能夠根據物料的實時狀態自動調整熔煉工藝參數,實現無人化操作。在節能環保領域,研究新型的感應加熱線圈材料和結構,進一步提高加熱效率,降低能耗;同時開發綠色環保的精煉工藝,減少化學試劑的使用,降低污染物排放。此外,隨著虛擬現實(VR)和數字孿生技術的發展,有望實現中頻煉金(煉銀)爐的虛擬設計、調試和優化,縮短新產品的研發周期,推動金銀熔煉行業向更高水平發展。

中頻煉金(煉銀)爐的能耗精細化管理:為實現能耗的精細化管理,現代中頻爐配備智能能源管理系統。該系統集成功率監測、能效分析和優化控制功能:通過高精度功率傳感器實時監測設備的有功功率、無功功率和視在功率,計算瞬時能效比;利用機器學習算法分析歷史能耗數據,建立不同工藝參數下的能耗模型,預測操作區間。例如,系統通過分析發現,在熔煉含銅量 15% 的銀合金時,將升溫速率從 15℃/min 調整為 12℃/min,可使單位能耗降低 8%。此外,系統還可聯動車間電網,在用電低谷時段自動調整熔煉計劃,降低用電成本。某金銀加工企業應用該系統后,年能耗成本降低 15%,碳排放量減少 12%。中頻煉金爐的紅外光學測溫覆蓋800-2200℃全溫區,數據采集頻率達10Hz。

中頻煉金(煉銀)爐中不同形狀坩堝對熔煉效果的影響研究:坩堝的形狀會明顯影響中頻煉金(煉銀)爐內的物料流動和傳熱過程。圓形坩堝具有良好的軸對稱性,磁場分布均勻,適用于常規塊狀金銀物料的熔煉,物料在坩堝內形成穩定的渦流循環,加熱均勻。方形坩堝則更適合熔煉邊角料和碎屑,其直角結構有助于物料堆積,減少因物料松散導致的加熱死角。對于大規模連續熔煉,采用底部呈錐形的坩堝,可使熔融的金銀液自然向中心匯聚,便于后續的傾倒和轉移操作,同時有利于殘留爐渣的集中清理。實驗數據顯示,在處理相同重量的銀廢料時,錐形坩堝的熔煉時間比圓形坩堝縮短 15%,且爐渣殘留量減少 20%。此外,特殊設計的雙層坩堝,內層用于盛放物料,外層可通入冷卻介質,能夠有效控制坩堝壁的溫度,減少金銀在坩堝壁上的粘附,提高貴金屬的回收率。中頻煉金(煉銀)爐如何防止熔煉過程中貴金屬的損耗?天津節能型中頻煉金(煉銀)爐操作流程

煉金爐的氮氣輔助排氣系統加速氫氣置換,冷卻時間縮短40%。陜西節能型中頻煉金(煉銀)爐

中頻煉金(煉銀)爐用新型抗氧化涂層的研發與應用:針對坩堝和感應線圈在高溫下易氧化的問題,研發了新型復合抗氧化涂層。該涂層以氧化鋁 - 氧化釔為基體,添加納米碳化硅和金屬鉻粉,采用等離子噴涂工藝制備。氧化鋁和氧化釔提供高溫穩定性,納米碳化硅增強涂層硬度和耐磨性,金屬鉻粉在高溫下形成致密的 Cr?O?保護膜,有效阻止氧原子擴散。在坩堝應用中,涂層使石墨坩堝的抗氧化性能提高 5 - 8 倍,使用壽命延長至 400 爐次;在感應線圈表面涂覆后,可將線圈的氧化速率降低 70%,電阻增加率減緩 60%,減少了因氧化導致的線圈更換頻率和功率損耗。經實際應用驗證,采用該涂層后,設備的年維護成本降低 45%,生產連續性得到明顯提升。陜西節能型中頻煉金(煉銀)爐

- 浙江氫保護燒結爐制造商 2025-09-17

- 內蒙古大型真空燒結爐 2025-09-16

- 海南石墨化爐設備 2025-09-16

- 河北氫保護燒結爐報價 2025-09-16

- 江蘇真空/氫保護燒結爐定做 2025-09-16

- 湖南真空氣相沉積爐 2025-09-16

- 高真空熔煉爐設備 2025-09-16

- 大型真空燒結爐型號有哪些 2025-09-16

- 海南高溫碳化爐型號 2025-09-16

- 實驗室真空熱處理爐規格 2025-09-16

- 余杭區直流變頻冷暖水機誠信合作 2025-09-17

- 寧波平面貼標機一般多少錢 2025-09-17

- 鄭州大功率熱風機報價 2025-09-17

- 湖北全自動行走減速機 2025-09-17

- 崇明區新款非標準液壓缸推薦貨源 2025-09-17

- 顯微微光顯微鏡哪家好 2025-09-17

- 河北分揀包裝線歡迎選購 2025-09-17

- 張家港購買玻璃盤式光學篩選機 2025-09-17

- 濱湖區驅動器型號 2025-09-17

- 廣東五軸關節機器人維修 2025-09-17