上海真空熔煉爐定制

在生物醫用鈦合金制備中的應用:生物醫用鈦合金要求極高的生物安全性和力學相容性,真空熔煉工藝發揮關鍵作用。在鈦合金熔煉過程中,嚴格控制氧、氮等間隙元素含量,使氧含量<130 ppm,氮含量<50 ppm,降低材料的細胞毒性。通過添加微量鋯、鈮等元素,優化合金的微觀組織,提高耐腐蝕性和疲勞強度。利用真空環境進行表面納米化處理,形成具有納米級粗糙度的表面結構,促進細胞的粘附和增殖。經該工藝制備的生物醫用鈦合金,與骨組織的結合強度達到 30 MPa 以上,滿足人工關節等植入器械的長期使用需求。真空熔煉爐的技術升級,為金屬加工帶來新的突破。上海真空熔煉爐定制

真空熔煉爐的溫度場模擬與優化:借助計算機模擬技術優化真空熔煉爐的溫度場分布,可明顯提升熔煉質量。采用有限元分析軟件(如 ANSYS、COMSOL)建立三維模型,考慮爐體結構、加熱方式、物料特性等因素,模擬不同工況下的溫度場分布。通過模擬發現,傳統圓柱形爐體存在頂部和底部溫度差異較大的問題,溫差可達 30 - 50℃。優化方案采用倒錐形爐體設計,并在爐壁設置輔助加熱裝置,使溫度均勻性提高至 ±5℃以內。對于復雜形狀的物料,通過模擬不同裝料方式對溫度場的影響,確定好的裝料方案。溫度場模擬技術還可用于預測熔煉過程中可能出現的過熱、過冷區域,提前調整工藝參數,避免缺陷產生,為工藝優化提供科學依據。上海真空熔煉爐定制真空熔煉爐的熔煉成品率提升至98%,減少鈦合金等貴重材料的浪費。

真空熔煉爐的故障診斷與預測維護:基于大數據和人工智能的故障診斷技術為真空熔煉爐的維護提供了新方法。通過在設備關鍵部位安裝振動傳感器、溫度傳感器、電流傳感器等,實時采集設備運行數據。利用機器學習算法(如神經網絡、支持向量機)對歷史數據進行訓練,建立故障診斷模型。當設備運行參數偏離正常范圍時,系統自動識別故障類型并定位故障點,診斷準確率可達 95% 以上。例如,通過分析真空泵的振動頻譜,可提前知道軸承磨損故障;根據加熱系統的電流波動,判斷加熱元件是否存在短路風險。結合故障預測模型,制定個性化的維護計劃,在故障發生前進行預防性維護,減少停機時間 30% - 40%,降低維護成本 20% - 30%。

真空電弧熔煉的弧光輻射特性研究:真空電弧熔煉過程中,弧光輻射攜帶了豐富的過程信息。弧光光譜包含金屬元素的特征譜線與等離子體連續譜,通過光譜分析可實時監測熔體成分變化。研究表明,電弧電壓與弧光輻射強度存在冪律關系,當電弧電壓在 20 - 40 V 范圍內變化時,輻射強度的變化率可達 15%/V。利用高速攝像技術對弧光形態進行研究,發現電弧的收縮與擴散行為直接影響金屬的熔化速率和熔池穩定性。通過優化電極形狀和氣體流量,可將電弧波動幅度控制在 ±5% 以內,明顯提升熔煉過程的可控性。真空熔煉爐在生物醫用金屬材料熔煉中也有應用潛力。

電弧加熱與感應加熱的技術對比:真空熔煉爐的兩大主流加熱方式各有特點。電弧加熱利用電極與金屬間的電弧放電,瞬間產生高達 3000℃以上的高溫,適用于熔點極高的金屬(如鎢、鉬)和合金的熔煉。其優勢在于加熱速度快、溫度高,可通過調節電極電流和電壓精確控制功率;但存在電極消耗問題,可能引入雜質,且電弧穩定性易受金屬液面波動影響。感應加熱則通過交變磁場在金屬內部產生渦流,利用金屬自身電阻發熱,加熱過程無接觸、無污染,特別適合對純度要求極高的金屬(如鈦、鎳基高溫合金)。感應加熱的溫度均勻性好,可實現快速升溫與降溫,但設備成本較高,對形狀復雜的物料加熱效率較低。兩種技術在實際應用中相互補充,滿足不同材料的熔煉需求。在磁性合金熔煉過程中,真空熔煉爐有哪些優勢?上海真空熔煉爐定制

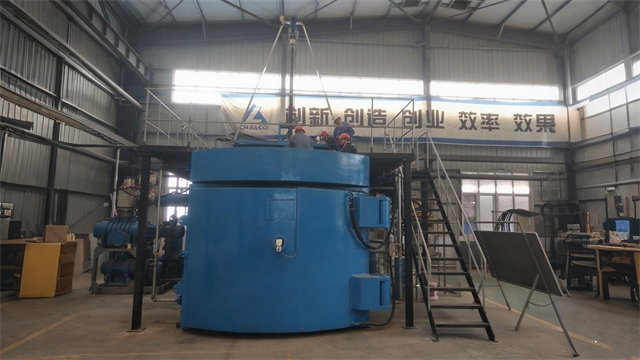

真空熔煉爐通過創新工藝,提高了金屬的成材率。上海真空熔煉爐定制

真空電弧熔煉的電極損耗機制與控制:在真空電弧熔煉過程中,電極損耗是影響生產成本和產品質量的重要因素。電極損耗主要包括蒸發損耗、電弧侵蝕損耗和機械損耗。蒸發損耗源于電極材料在高溫電弧下的升華,占總損耗的 40% - 50%;電弧侵蝕損耗由電弧等離子體的高速沖刷導致,約占 30%;機械損耗則因電極與金屬液的接觸摩擦產生。為降低損耗,采用變截面電極設計,在易損耗部位增加電極直徑,同時優化電極材料成分,添加稀土元素(如鈰、鑭)提高電極的高溫抗氧化性能。通過控制電弧電流的波形和頻率,采用脈沖電流替代連續直流,可使電極損耗降低 25% - 30%。此外,引入電極自動進給系統,根據損耗速率實時調整電極位置,確保電弧長度穩定,進一步提高熔煉過程的穩定性。上海真空熔煉爐定制

- 海南中頻煉金(煉銀)爐制造商 2025-09-17

- 河南電源柜公司 2025-09-17

- 內蒙古磁性材料真空熱處理爐 2025-09-17

- 湖南真空熔煉爐制造廠家 2025-09-17

- 浙江氣相沉積爐型號有哪些 2025-09-17

- 福建熔煉中頻煉金(煉銀)爐生產商 2025-09-17

- 西藏石墨煅燒爐 2025-09-17

- 浙江氫保護燒結爐制造商 2025-09-17

- 福建氣相沉積爐型號 2025-09-17

- 真空感應氣相沉積爐哪家好 2025-09-17

- 黑龍江鐘罩爐定做價格 2025-09-18

- 寧夏不銹鋼真空腔體 2025-09-18

- 江蘇省 不銹鋼法蘭控制閥參數 2025-09-18

- 奉賢區銷售三坐標銷售廠 2025-09-18

- 六安DS-11風機定制 2025-09-18

- 西藏臥式平衡機定制 2025-09-18

- 鹽城智能液壓系統定制 2025-09-18

- 上海自動提升上料機廠家電話 2025-09-18

- 浙江進口打漿機怎么樣 2025-09-18

- 蘇州比較好的收縮包裝機工廠直銷 2025-09-18