飛秒綠光激光器調試

激光器技術憑借 “高精度、高柔性、易集成” 的特性,成為企業突破智能制造瓶頸的關鍵支撐,從生產加工、質量檢測到流程管控全鏈條賦能,推動制造模式從 “人工主導” 向 “智能自主” 轉型。在生產加工環節,激光器技術的準確性與自動化適配性,解決了智能制造中 “高精度批量生產” 的需求。例如在 3C 產品制造中,基于高穩定性種子源的紫外激光,可實現手機玻璃蓋板的微米級打孔(孔徑誤差<2μm),且通過與工業機器人、視覺定位系統聯動,實現 24 小時無人化作業,生產效率提升 50% 以上,同時避免人工操作的誤差波動。在新能源電池制造中,光纖激光器(依托種子源波長調控技術)可根據極耳材質(銅 / 鋁)自動切換激光參數,完成無飛濺焊接,搭配 MES 系統實現每道焊縫的參數追溯,滿足智能制造 “柔性生產 + 質量可溯” 的要求。激光器的未來發展將更加注重智能化、集成化和綠色化。飛秒綠光激光器調試

激光器的研發和應用需要關注知識產權保護和成果轉化。在激光器技術領域,大量的研發投入催生了眾多創新成果。從新型激光材料的研發到獨特激光腔結構的設計,這些成果凝聚著科研人員的智慧。為保護這些創新,知識產權保護至關重要。企業和科研機構需及時申請專利,防止技術被盜用。同時,加強成果轉化也不容忽視。將實驗室中的激光器技術成果轉化為實際產品推向市場,能創造巨大價值。例如,高校研發出的新型高功率激光器技術,通過與企業合作轉化,生產出適用于工業加工的設備,既推動了企業發展,又促進了科研成果的經濟價值實現。只有做好知識產權保護與成果轉化,才能激勵更多研發投入,推動激光器技術持續進步 。紅外超快光纖激光器研發激光器,讓復雜加工變得輕而易舉!

從成本與效率維度看,激光器技術助力企業降本增效,契合智能制造 “精益生產” 理念。相比傳統機械加工,激光加工無需頻繁更換刀具,刀具損耗成本降低 80%;且激光加工的熱影響區小,減少材料浪費,原材料利用率提升 15%-20%。同時,激光器的低功耗設計(如半導體種子源功耗優化)與長壽命特性(平均無故障時間>10 萬小時),進一步降低企業運維成本。可以說,激光器技術不僅是加工工具的升級,更是推動企業實現生產流程智能化、管理數字化、產品智能化的驅動力,幫助企業在智能制造轉型中構筑起技術與效率的雙重優勢。

隨著科技的不斷進步,中紅外脈沖激光器的小型化和集成化成為了發展趨勢。傳統的中紅外脈沖激光器往往體積龐大、結構復雜,限制了其在一些便攜設備和小型化系統中的應用。如今,通過采用微納加工技術、新型半導體材料以及緊湊的光學諧振腔設計等手段,研究人員致力于將中紅外脈沖激光器縮小到芯片級甚至更小的尺寸。這種小型化集成的中紅外脈沖激光器在便攜式光譜儀、微型化傳感器、無人機載激光設備等領域具有廣闊的應用前景。例如,便攜式中紅外光譜儀可以在現場快速檢測食品、藥品的成分和質量,無人機載中紅外脈沖激光器能夠對大面積農田進行作物生長監測和病蟲害預警,為農業精細化管理提供及時準確的數據支持。激光器的安全性和環保性越來越受到關注,需要在使用過程中注意防護措施。

中紅外脈沖激光器的光束質量也是衡量其性能優劣的重要指標之一。高光束質量意味著激光束具有較小的發散角、較好的光斑均勻性和高的能量集中度。在激光加工應用中,良好的光束質量能夠確保激光能量準確地聚焦到加工區域,提高加工效率和精度,減少能量損耗和對周圍材料的熱影響。例如,在激光焊接金屬材料時,高光束質量的中紅外脈沖激光可以形成深而窄的熔池,實現高質量的焊接接頭,焊縫強度高且外觀美觀。為了獲得高光束質量的中紅外脈沖激光,需要在激光器的諧振腔設計、光學元件選擇與加工、光束整形與控制等方面進行精細優化和創新,這也是當前中紅外脈沖激光技術研究的重點方向之一。激光器的研發和創新是科技領域的重要方向,具有廣闊的市場前景和應用潛力。中紅外超短脈沖激光器原理

激光器的非線性光學效應,為光學信息處理提供了全新的手段。飛秒綠光激光器調試

質量檢測與閉環管控是智能制造的重要環節,激光器技術在此領域展現出獨特優勢。激光輪廓測量儀利用激光的高相干性,可實時掃描工件表面粗糙度(精度達納米級),數據直接傳輸至智能控制系統,若檢測到偏差,系統能自動調整激光加工參數,形成 “加工 - 檢測 - 修正” 的閉環,將產品不良率從傳統的 2% 降至 0.1% 以下。此外,激光打標技術可在產品表面生成不可擦除的二維碼,關聯生產、物流、售后全生命周期數據,為智能制造的 “數字孿生” 管理提供基礎,幫助企業實現全流程可視化管控。飛秒綠光激光器調試

- 光纖飛秒激光器色散補償 2025-09-12

- 紫外超快光纖激光器種子 2025-09-12

- 廣東光頻梳參數 2025-09-12

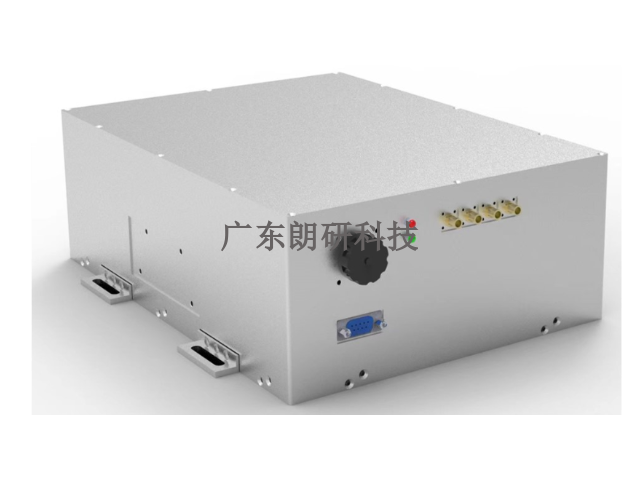

- 國產化激光器圖片 2025-09-12

- 國產激光器種類 2025-09-12

- 光纖光頻梳研究 2025-09-12

- 超短脈沖激光器大小 2025-09-12

- 太赫茲光頻梳種類 2025-09-12

- 朗研超快激光器應用 2025-09-11

- 綠光皮秒光纖激光器維修 2025-09-11

- 河北大面積高精密勻膠機收費 2025-09-17

- 浦東新區進口橋式整流器 2025-09-17

- 鄭州線路板SMT貼片工廠 2025-09-17

- 寧波耐用無刷電機 2025-09-17

- 應用傳感器物聯網 2025-09-17

- 楊浦區制造驅動電路哪家好 2025-09-17

- 德國熱水器溫控器批發 2025-09-17

- 深圳ESD二極管銷售廠 2025-09-17

- WTC6208KSI觸摸MCU 2025-09-17

- 連云港常見電子元器件銷售供應 2025-09-17