江蘇工業油液在線監測平臺

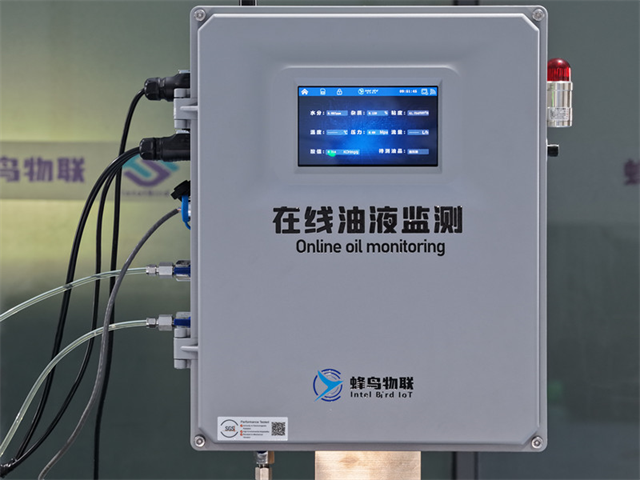

智能油液在線檢測平臺是工業4.0時代潤滑管理領域的一項重要技術創新。該平臺集成了先進的傳感器技術、大數據分析以及云計算能力,能夠實時、準確地監測機械設備中潤滑油的各項關鍵指標,如粘度、水分含量、顆粒污染度及添加劑損耗等。通過連續的數據采集與分析,企業能夠及時發現油液性能的退化趨勢,預防因潤滑不良導致的設備故障,從而大幅降低非計劃停機時間和維修成本。此外,智能油液在線檢測平臺還能根據油液狀態智能推薦換油周期和油品選型,優化潤滑管理策略,提升整體運營效率。對于追求高效、可持續發展的現代制造業而言,這一平臺的應用無疑是提升設備維護智能化水平、增強競爭力的關鍵一環。在線油液檢測精確測定油液的閃點等安全指標。江蘇工業油液在線監測平臺

智能油液在線診斷系統是現代工業設備維護領域的一項重要技術創新。它通過實時監測和分析機械設備中潤滑油的物理化學性質變化,能夠及時發現設備的潛在故障。這一系統集成了高精度傳感器、先進的數據采集與處理算法以及云端數據分析平臺,確保了診斷結果的準確性和時效性。在實際應用中,智能油液在線診斷系統能夠不間斷地監控油液中的金屬顆粒含量、水分含量、粘度變化等關鍵指標,一旦這些指標超出預設范圍,系統便會自動觸發報警,提示維護人員進行干預。這不僅極大地提高了設備維護的效率,還有效避免了因設備故障導致的生產中斷和安全事故,為企業節省了大量維修成本和生產損失。此外,系統還能夠根據歷史數據預測設備壽命,為企業的設備管理和更新換代提供科學依據。沈陽在線油液檢測行業標準核電站采用防輻射設計的在線油液檢測設備,確保在強電磁環境下穩定運行。

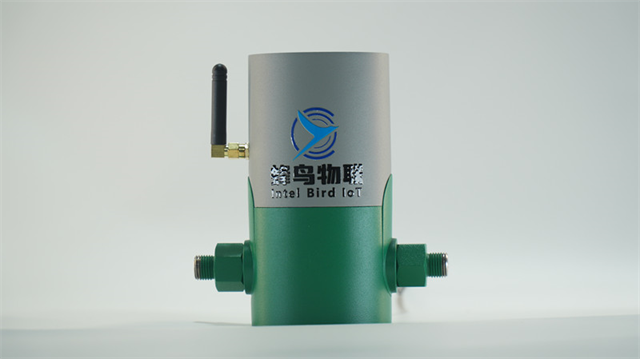

在智能制造和工業4.0的大背景下,遠程油液在線監測系統不僅提升了設備維護的智能化水平,還促進了企業向更加高效、環保的生產模式轉型。系統所收集的大量油液數據,經過大數據分析和機器學習算法處理,能夠揭示設備磨損規律,預測故障發生周期,使得維護策略更加個性化、精細化。同時,這一技術的應用還減少了傳統油液檢測中的人工干預,降低了操作誤差,提高了檢測效率和準確性。對于分布普遍、設備種類繁多的企業而言,遠程油液在線監測系統無疑是提升整體運營效率、保障生產安全、延長設備使用壽命的有力工具。

智能油液在線監測平臺是現代工業設備維護管理中的重要創新工具,它通過集成傳感器技術、大數據分析以及云計算能力,實現了對設備運行油液的實時監測與分析。這一平臺能夠連續采集油液中的顆粒污染物、水分含量、粘度變化以及化學成分等多個關鍵指標,幫助運維人員及時了解設備的潤滑狀態和潛在故障趨勢。相比傳統的人工取樣檢測方式,智能油液在線監測不僅大幅提高了檢測頻率和準確性,還有效降低了因停機檢查帶來的生產損失。更重要的是,通過對歷史數據的深度挖掘,該平臺能夠預測設備壽命,優化維護計劃,實現從被動維修到主動預防的轉變,為企業的安全生產和成本控制提供了強有力的技術支撐。在線油液檢測與區塊鏈技術結合,確保檢測數據的不可篡改和可追溯性。

在線油液檢測設備故障診斷系統是現代工業維護領域的一項重要技術創新,它通過實時監測和分析設備運行過程中的油液狀態,為設備的健康管理提供了強有力的支持。該系統利用先進的傳感器技術和數據分析算法,能夠精確捕捉到油液中微小的物理和化學變化,如金屬顆粒含量、水分比例以及油液氧化程度等關鍵指標。這些實時數據不僅能夠幫助操作人員及時發現設備潛在的故障隱患,還能通過歷史數據對比,預測設備的維護周期,從而減少了因突發故障導致的生產中斷和維修成本。此外,在線油液檢測設備故障診斷系統還具備遠程監控功能,使得技術人員可以在任何地點通過互聯網訪問設備狀態信息,迅速響應并處理設備問題,提升了整體運維效率和安全性。基于熒光光譜的在線油液檢測技術,可監測潤滑油抗氧化劑的消耗速率。江蘇工業油液在線監測平臺

運用電磁感應的在線油液檢測,分析磨粒特性。江蘇工業油液在線監測平臺

5G+在線油液檢測系統的應用,不僅推動了工業4.0時代的到來,還為智能制造提供了強有力的技術支撐。在風力發電、石油化工、汽車制造等眾多行業中,設備的潤滑狀態直接關系到生產效率和安全性。傳統的人工取樣與實驗室分析方式,不僅耗時費力,還難以做到實時監測。而5G+在線油液檢測系統則打破了這一局限,它能夠實現24小時不間斷監測,確保設備始終處于很好的潤滑狀態。這不僅延長了設備的使用壽命,降低了維護成本,還為企業的數字化轉型和智能化升級提供了有力保障。隨著5G技術的不斷成熟和普及,相信5G+在線油液檢測系統將在更多領域發揮重要作用,推動工業生產的智能化和高效化發展。江蘇工業油液在線監測平臺

- 貴州油液檢測預警系統 2025-09-17

- 紹興工程機械在線檢測油液泡沫特性監測 2025-09-17

- 長春油液檢測油品質量監控 2025-09-17

- 青海油液檢測結果實時反饋機制 2025-09-17

- 哈爾濱油液檢測實時監控 2025-09-17

- 天津風電在線油液檢測故障預警 2025-09-17

- 濟南油液檢測智能運維方案 2025-09-17

- 長春油液檢測在民用領域的應用 2025-09-17

- 油液檢測多參數在線監測方案 2025-09-17

- 蘭州風電在線油液檢測云端數據分析 2025-09-17

- 貴州油液檢測預警系統 2025-09-17

- 徐州進口金相顯微鏡調試 2025-09-17

- 品牌pH電極報價行情 2025-09-17

- 淮安制作沼氣流量計設計 2025-09-17

- 紹興工程機械在線檢測油液泡沫特性監測 2025-09-17

- 廣州水流量計供應商 2025-09-17

- 廈門直讀三元催化銷售 2025-09-17

- 無錫測量儀介紹 2025-09-17

- 手持X熒光RoHS材質光譜分析儀 2025-09-17

- 無線聯軸器對中服務特點 2025-09-17