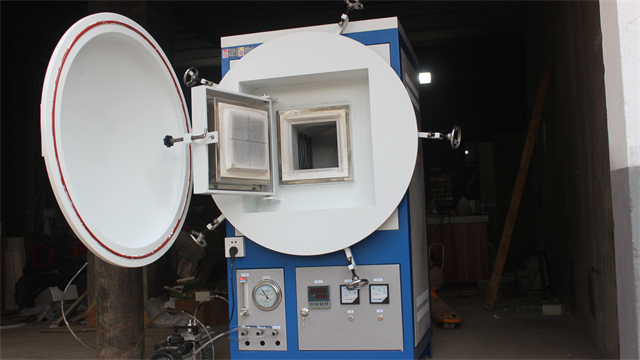

安徽高溫箱式真空氣氛爐

真空氣氛爐的快速升降溫模塊化加熱體設計:傳統加熱體升降溫速度慢,影響生產效率,快速升降溫模塊化加熱體采用分段式電阻絲與高效隔熱材料結合。每個加熱模塊由耐高溫鉬絲與多層復合隔熱毯組成,通過并聯電路單獨控制。升溫時,多個模塊協同工作,以 30℃/min 的速率快速升溫至目標溫度;降溫時,切斷電源后,隔熱毯有效阻隔熱量傳遞,配合風冷系統,可在 15 分鐘內將爐溫從 1000℃降至 100℃。該模塊化設計還便于更換損壞部件,維護時間縮短至原來的 1/5,在陶瓷材料的快速燒結工藝中,生產效率提高 50%,產品變形率降低至 1% 以下。真空氣氛爐的氣體混合系統,精確調配氣氛比例。安徽高溫箱式真空氣氛爐

真空氣氛爐的快拆式水冷電極結構:傳統電極在真空氣氛爐長期使用后,易因氧化和高溫損壞,且更換不便。快拆式水冷電極結構采用模塊化設計,電極主體與爐體通過法蘭快速連接,連接部位采用密封墊圈和 O 型圈雙重密封,確保真空度。電極內部設計有螺旋形水冷通道,循環冷卻水可帶走電極在通電過程中產生的熱量,使電極表面溫度保持在 100℃以下。當電極出現損壞時,操作人員只需松開法蘭螺栓,即可在 10 分鐘內完成舊電極的拆卸和新電極的安裝,無需對爐體進行重新抽真空等復雜操作。該結構適用于不同功率的真空氣氛爐,提高了設備的可維護性和生產效率,降低了因電極故障導致的停機時間和維修成本。新疆真空氣氛爐廠家真空氣氛爐的爐體設計,利于物料在特定氣氛下反應。

真空氣氛爐的柔性波紋管密封門結構:傳統真空氣氛爐爐門密封易因高溫變形導致泄漏,柔性波紋管密封門結構有效解決這一難題。該結構采用多層不銹鋼波紋管嵌套設計,內層波紋管直接接觸高溫環境,選用耐高溫的 Inconel 合金材質,可承受 1300℃高溫;外層波紋管用普通不銹鋼增強結構強度。當爐門關閉時,液壓驅動裝置使波紋管受壓變形,緊密貼合門框,形成連續密封面。在 10?? Pa 高真空環境下測試,該密封門漏氣率低于 10?? Pa?m3/s,且在頻繁開關過程中,波紋管的彈性形變可自動補償因熱膨脹產生的縫隙。相比傳統密封結構,其使用壽命延長 3 倍,維護頻率降低 70%,尤其適用于需要頻繁裝卸工件的熱處理工藝。

真空氣氛爐的納米級溫度均勻性控制工藝:對于精密材料的熱處理,溫度均勻性至關重要。真空氣氛爐采用納米級溫度均勻性控制工藝,通過在爐腔內壁布置分布式溫度傳感器,每平方米安裝 16 個高精度熱電偶,實時采集溫度數據。結合模糊 PID 控制算法,根據溫度偏差動態調整加熱元件功率,使爐內溫度均勻性達到 ±1℃。在對精密光學玻璃進行退火處理時,該工藝有效消除了玻璃內部的熱應力,經干涉儀檢測,玻璃的光學畸變從 0.05λ 降低至 0.01λ,滿足了光學儀器的制造要求。同時,該控制工藝還可根據不同工件形狀和尺寸,自動優化加熱策略,提高設備的通用性。真空氣氛爐的升降行程需定期校準,定位誤差≤±2mm。

真空氣氛爐的余熱驅動的吸附式冷水機組與預熱集成系統:為提高能源利用率,真空氣氛爐配備余熱驅動的吸附式冷水機組與預熱集成系統。爐內排出的 600 - 800℃高溫廢氣驅動吸附式冷水機組,以硅膠 - 水為工質制取 7℃冷凍水,用于冷卻真空機組、電控系統等設備。制冷過程產生的余熱則用于預熱工藝氣體或原料,將氣體從室溫提升至 200 - 300℃。在金屬熱處理工藝中,該系統使整體能源利用率提高 38%,每年減少用電消耗約 120 萬度,同時降低冷卻塔的運行負荷,減少水資源消耗,實現節能減排與成本控制的雙重效益。真空氣氛爐在材料科學中用于納米顆粒燒結,控制晶粒形貌。安徽高溫箱式真空氣氛爐

真空氣氛爐的保溫結構,減少能耗且保持恒溫。安徽高溫箱式真空氣氛爐

真空氣氛爐的納米氣凝膠 - 石墨烯復合隔熱層:為提升真空氣氛爐的隔熱性能,納米氣凝膠 - 石墨烯復合隔熱層應運而生。該隔熱層以納米氣凝膠為主體,其極低的導熱系數(0.013 W/(m?K))有效阻擋熱量傳導;石墨烯片層均勻分散在氣凝膠孔隙中,形成三維導熱阻隔網絡,進一步降低熱導率。隔熱層采用分層復合結構,內層為高密度氣凝膠增強隔熱效果,外層涂覆石墨烯涂層提高耐磨性和抗熱震性。在爐內 1500℃高溫下,使用該復合隔熱層可使爐體外壁溫度保持在 50℃以下,較傳統陶瓷纖維隔熱層熱量散失減少 75%,且隔熱層重量減輕 40%,降低了爐體結構的承重壓力,同時延長了設備的使用壽命。安徽高溫箱式真空氣氛爐

- 甘肅馬弗爐廠家 2025-09-17

- 智能馬弗爐定做 2025-09-17

- 安徽臺車爐設備 2025-09-17

- 一體式箱式電阻爐性能 2025-09-17

- 1000度高溫電爐公司 2025-09-17

- 遼寧高溫管式爐生產商 2025-09-17

- 山東節能高溫馬弗爐 2025-09-17

- 新疆高溫臺車爐報價 2025-09-17

- 四川真空氣氛爐型號 2025-09-17

- 天津陶瓷纖維高溫馬弗爐 2025-09-17

- 上海直銷直線軸承量大從優 2025-09-18

- 南京不銹鋼自攻螺絲定制廠家 2025-09-18

- 廣西FPC自動裝盤機定制價格 2025-09-18

- 開封智慧園區 2025-09-18

- 安徽環保四邊封包裝機哪家便宜 2025-09-18

- 廈門桌面式五軸廠家 2025-09-18

- 蘇州好的非標小腔體現貨 2025-09-18

- 制冷空調系統熱力膨脹閥品牌排行 2025-09-18

- 濰坊立式爐BCL3擴散爐 2025-09-18

- 常州定做立式壓濾機推薦廠家 2025-09-18