激光泵軸熱補償對中儀視頻

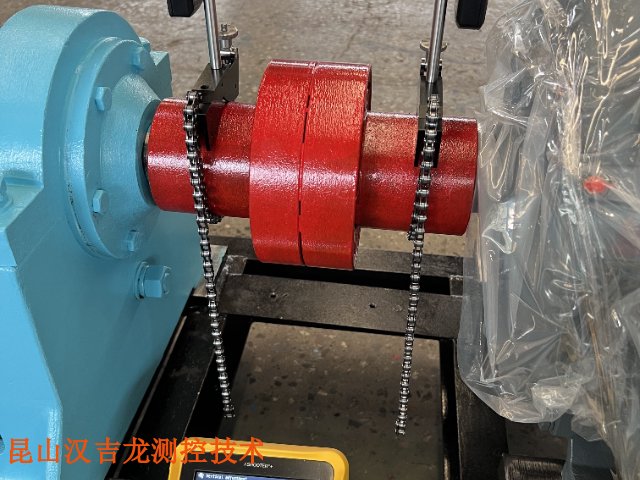

AS 泵軸熱補償對中升級儀針對傳統(tǒng)對中儀的這一短板,引入了先進的熱補償技術。該升級儀采用高精度溫度傳感器,實時監(jiān)測泵體及軸系的溫度變化。同時,內置專業(yè)的熱補償算法,能夠根據(jù)溫度變化精確計算出泵軸的熱膨脹量和角度變化。在測量過程中,操作人員只需將泵的材質、工作溫度范圍、安裝方式等參數(shù)輸入到升級儀中,升級儀即可根據(jù)實時測量的溫度數(shù)據(jù),自動計算出因熱變形產生的軸偏差補償值,并將其與傳統(tǒng)對中測量數(shù)據(jù)相結合,生成綜合的對中調整方案。ASHOOTER離心泵軸熱補償對中儀化解熱變形難題,延長設備壽命。激光泵軸熱補償對中儀視頻

ASHOOTER系列中針對立式泵軸熱補償?shù)?*型號為ASHOOTER+激光軸對中儀,其垂直安裝熱變形補償能力與高精度特性在石化、電力等行業(yè)的立式泵維護中表現(xiàn)***,具體技術優(yōu)勢如下:垂直安裝熱變形補償?shù)?*技術1.動態(tài)熱補償算法與材質數(shù)據(jù)庫ASHOOTER+內置20多種材料的熱膨脹系數(shù)數(shù)據(jù)庫(如鋼、鑄鐵、不銹鋼等),可根據(jù)立式泵的材質自動計算熱態(tài)膨脹量。例如,某石化企業(yè)的高溫立式泵(介質溫度120℃)在冷態(tài)對中時,系統(tǒng)依據(jù)碳鋼的熱膨脹系數(shù)(約12×10??/℃),自動將冷態(tài)偏差預留至-0.03mm,熱態(tài)運行時偏差被控制在±0.02mm以內,避免了傳統(tǒng)手動計算可能產生的±0.1mm級誤差。激光泵軸熱補償對中儀演示漢吉龍 -AS大型泵軸熱補償對中儀長軸熱變形精確補償。

全規(guī)范:適配特殊場景要求防爆區(qū)域的合規(guī)性在化工、油氣等防爆區(qū)域使用時,儀器需符合ATEXII2GExdIIBT4或同等防爆標準,傳感器與控制柜間采用防爆軟管連接,避免產生電火花。安裝調試需在設備斷電狀態(tài)下進行,高溫設備需待表面溫度降至≤50℃后操作,防止燙傷。重型設備的調整安全對大型泵組(重量>5噸)進行平移調整時,需使用液壓千斤頂或精密位移機構,避免人工撬動導致設備傾覆或傳感器損壞。人員能力:確保操作與分析專業(yè)性操作培訓的必要性操作人員需經廠商培訓合格后上崗,掌握“冷態(tài)基準建立-熱態(tài)數(shù)據(jù)采集-模型參數(shù)校準-機械調整驗證”全流程邏輯,避免因誤操作導致補償方向錯誤。技術人員需具備基礎熱力學知識,能解讀溫度梯度曲線和振動頻譜圖,識別“虛假補償”(如*幾何偏差達標但振動異常)問題。AS泵軸熱補償對中升級儀的實際應用需平衡“技術精度”與“現(xiàn)場適配性”,**在于通過規(guī)范安裝、精細建模、動態(tài)驗證和定期維護,將熱變形對中偏差控制在允許范圍內(通常≤)。尤其在高溫、多工況、高振動的關鍵設備中,需結合設備特性定制補償方案,并通過長期數(shù)據(jù)追溯持續(xù)優(yōu)化,**終實現(xiàn)減少設備故障、延長壽命的目標。

在高溫環(huán)境下,AS500激光精密對中校正儀是AS熱膨脹智能對中儀中**適合的型號,其**優(yōu)勢體現(xiàn)在以下幾個方面:一、精細的熱態(tài)補償能力AS500通過雙激光束實時監(jiān)測設備熱膨脹,可自動修正冷態(tài)對中數(shù)據(jù),將熱態(tài)偏差嚴格控制在**≤±0.02mm**的高精度范圍內。這一特性在高溫工況下尤為關鍵,例如某化工企業(yè)使用同類技術的設備時,通過動態(tài)熱補償將實際對中偏差從±0.5mm降至±0.05mm,軸承壽命延長了80%。其內置的熱膨脹模型能自動匹配高溫環(huán)境下材料的形變規(guī)律,避免因溫度變化導致的軸系應力集中和設備振動。如何獲取AS熱膨脹智能對中儀的用戶手冊和培訓資源?

驗證漢吉龍(HOJOLO)SYNERGYS熱補償對中儀模式的準確性,需要結合設備實際運行特性、數(shù)據(jù)對比分析、現(xiàn)場測試驗證等多維度手段,確保其熱補償算法能真實反映設備在溫度變化下的軸系對中偏差。以下是具體驗證方法和關鍵步驟:一、基礎校準:驗證儀器硬件與冷態(tài)對中精度熱補償模式的準確性依賴于儀器本身的基礎精度,需先排除硬件誤差:冷態(tài)對中精度驗證在設備停機、溫度穩(wěn)定(接近環(huán)境溫度)的“冷態(tài)”下,使用SYNERGYS對中儀測量軸系對中數(shù)據(jù)(如徑向偏差、角度偏差),并與高精度激光對中儀(如福祿克、普盧福)或機械對中工具(如百分表)的測量結果對比。要求冷態(tài)下的對中數(shù)據(jù)偏差≤(徑向)或≤°(角度),確保儀器基礎測量功能無硬件誤差。溫度傳感器校準SYNERGYS熱補償模式依賴溫度傳感器采集設備關鍵部位(如電機殼體、泵殼、軸承座)的溫度數(shù)據(jù),需驗證傳感器精度:使用標準溫度計(精度±℃)與儀器自帶傳感器在相同位置、相同工況下同步測量溫度,對比偏差是否≤1℃(工業(yè)對中場景允許誤差范圍);檢查傳感器安裝是否貼合設備表面(避免空氣間隙導致的測溫滯后),確保溫度采集真實反映設備實際溫升。 功能泵軸熱補償對中儀:激光對中 + 熱補償二合一。激光泵軸熱補償對中儀演示

HOJOLO-SYNERGYS分段溫度補償模式適用于哪些類型的設備?激光泵軸熱補償對中儀視頻

動態(tài)運行驗證:對比熱態(tài)振動與對中偏差趨勢設備軸系對中偏差會直接反映在振動數(shù)據(jù)中,可通過振動監(jiān)測間接驗證熱補償效果:振動數(shù)據(jù)對比在未啟用熱補償模式時,記錄設備熱態(tài)運行時的振動值(重點關注徑向振動速度≤),標記因熱變形導致的振動異常頻段(如2倍轉頻振動超標)。啟用SYNERGYS熱補償模式,按其推薦的冷態(tài)補償量調整對中后,再次記錄熱態(tài)運行振動數(shù)據(jù)。若熱補償模式準確,熱態(tài)振動值應***降低(如2倍轉頻振動降幅≥30%),且振動趨勢與對中偏差改善一致。溫度-對中偏差關聯(lián)性分析連續(xù)采集設備運行時的溫度曲線(關鍵部位溫度隨時間變化)和對中偏差曲線(由SYNERGYS實時輸出),通過數(shù)據(jù)分析工具(如Excel、MATLAB)驗證兩者的關聯(lián)性:溫度升高時,對中偏差的變化方向(如電機側溫度高于泵側時,電機軸是否按預測向泵側偏移)是否符合設備熱變形規(guī)律(如金屬熱脹系數(shù)導致的線性膨脹);計算溫度每升高10℃時的對中偏差變化量,與理論熱變形計算值(基于設備材質、尺寸的熱脹公式:ΔL=α×L×ΔT,α為線脹系數(shù))對比,偏差應≤10%。激光泵軸熱補償對中儀視頻

- 多功能軸對中校準測量儀特點 2025-09-17

- 無線聯(lián)軸器對中服務特點 2025-09-17

- 自主研發(fā)角度偏差測量儀 2025-09-17

- 常見聯(lián)軸器對中服務裝置 2025-09-17

- 無線振動激光對中儀裝置 2025-09-17

- 耦合角度偏差測量儀價格 2025-09-17

- 常見便攜同心度檢測儀公司 2025-09-17

- 10米激光對中服務供應商 2025-09-17

- 原裝進口法蘭聯(lián)軸器對中儀 2025-09-17

- 瑞典法蘭聯(lián)軸器對中儀裝置 2025-09-17

- 南通EVA-Green熒光定量PCR儀價格實惠 2025-09-17

- 貴州油液檢測預警系統(tǒng) 2025-09-17

- 徐州進口金相顯微鏡調試 2025-09-17

- 品牌pH電極報價行情 2025-09-17

- 淮安制作沼氣流量計設計 2025-09-17

- 紹興工程機械在線檢測油液泡沫特性監(jiān)測 2025-09-17

- 山東測量用的大理石(花崗石/花崗巖)方尺/平尺/直角尺 2025-09-17

- 廣州水流量計供應商 2025-09-17

- 廈門直讀三元催化銷售 2025-09-17

- 水罐雷達液位計市場報價 2025-09-17