昆山角度偏差測量儀演示

機械結構與安裝基準精度儀器的固定支架、測量探頭的機械加工精度,以及與法蘭的貼合基準,會直接影響測量基準的穩定性:支架變形:若支架材質剛度不足(如塑料vs航空鋁),或長期使用后出現彎曲、松動,會導致探頭位置偏移,使測量基準線(激光束)與法蘭軸線不平行,引入“基準偏移誤差”;貼合基準面精度:儀器與法蘭的接觸面(如定位塊、吸附底座)若存在平面度誤差(如凸起、凹陷),會導致儀器與法蘭面“不貼合”,使測量軸線與實際法蘭軸線產生夾角,直接影響角度測量結果。數據處理算法與校準狀態儀器的軟件算法和定期校準情況,決定了“硬件采集的原始數據能否被準確轉化為角度結果”:算法精度:角度計算依賴“光斑位移-角度轉換公式”,若算法未考慮激光發散率、環境折射等修正項(如未對空氣折射率隨溫度變化進行補償),會導致計算結果偏差;校準有效性:儀器若未按周期校準(如超過1年未校準),或校準過程不規范(如未使用**計量標準件),**部件的精度會隨使用時間漂移,導致標稱精度與實際精度脫節(例如原±°的儀器,未校準后可能偏差擴大至±°)。 漢吉龍SYNERGYS聯網型角度偏差測量儀 多臺設備聯網管理,集中監控角度值。昆山角度偏差測量儀演示

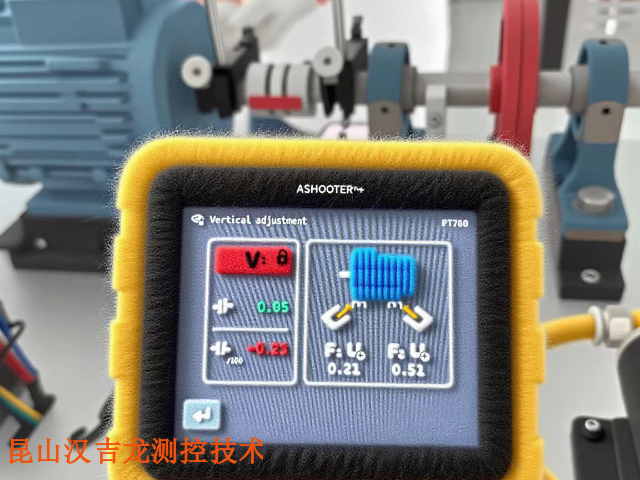

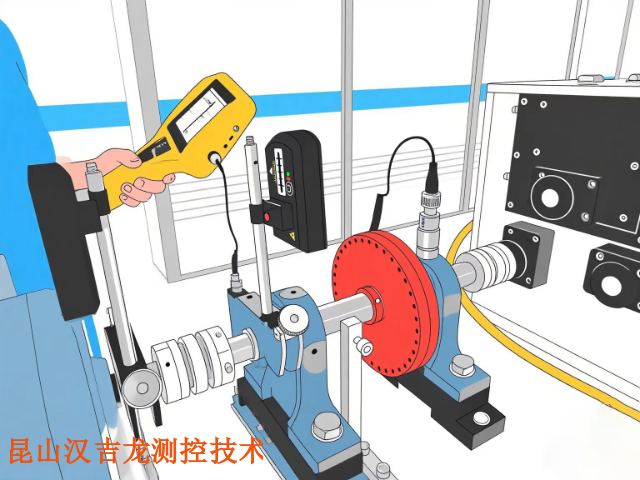

ASHOOTER角度偏差測量校準儀具有邊測邊校的雙功能,能夠有效提升設備精度,以ASHOOTER-AS500激光對中儀為例,其相關介紹如下:精細測量:搭載高分辨率,配合30mmCCD探測器,可實現微米級的精細檢測。內置數字傾角儀的無線傳感器,可實時獲取設備傾斜角度數據,結合動態校準算法,確保測量結果不受環境干擾。智能分析與實時校正:儀器配備右/左三維視圖及翻轉功能,通過可視化的3D界面,將設備對中狀態直觀呈現。水平調整時提供實時墊片計算,垂直校正時自動生成調整量建議,操作人員在調整設備過程中,可即刻獲取反饋,實現“邊調邊測”,減少人為誤差。此外,ASHOOTER系列的部分其他型號也具備類似的邊測邊校功能,如ASHOOTER便攜激光軸同心度檢測儀,開機后3秒內即可完成自檢并進入測量狀態,配備磁吸式測量支架,安裝定位時間縮短至2分鐘以內,支持一鍵校準功能,測量數據可通過藍牙實時傳輸至手機、平板或電腦,方便操作人員根據數據及時進行校準調整。 昆山角度偏差測量儀演示漢吉龍SYNERGYS角度偏差測量低功耗儀適用于哪些行業?

漢吉龍SYNERGYS的相關產品如ASHOOTER激光對中儀具備較為便捷的定時巡檢和自動測量功能,能有效提升運維效率,讓運維更省心。以下是關于其設定巡檢周期和實現自動測量的相關介紹:設定巡檢周期操作界面設置:漢吉龍SYNERGYS的對中儀通常配備有直觀的操作界面,如。用戶可以通過操作界面進入巡檢周期設置模塊,在該模塊中,可根據設備的運行要求和維護計劃,靈活設定巡檢周期。巡檢周期可以按日、周、月等不同時間單位進行設置,例如,對于一些關鍵設備,可設置為每天巡檢一次;對于一些運行相對穩定的設備,可設置為每周或每月巡檢一次。基于設備運行狀態調整:除了常規的時間周期設置,該對中儀還可能具備根據設備運行狀態自動調整巡檢周期的功能。例如,如果設備在運行過程中出現了振動加劇、溫度升高等異常情況,對中儀可以自動縮短巡檢周期,增加對設備的監測頻率,以便及時發現和解決問題。

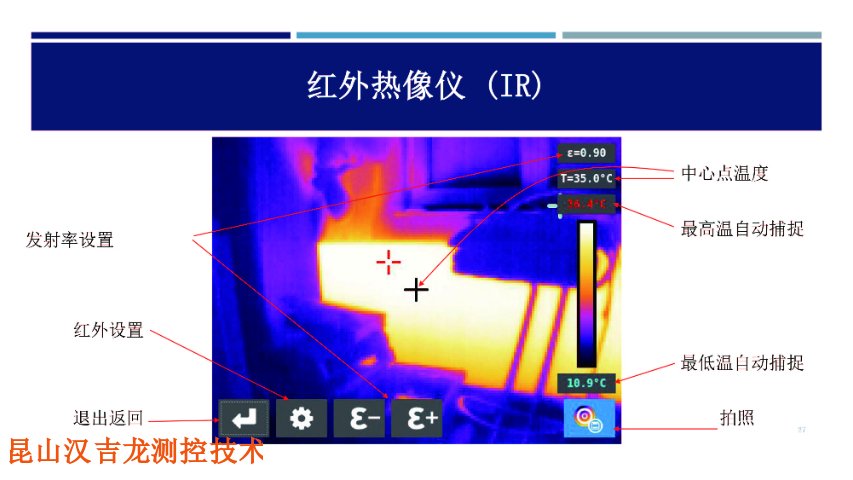

AS 微型設備角度偏差測量儀是一款專為微型電機及精密設備設計的高精度檢測工具,其**優勢在于超小體積與***精度的結合,尤其適用于空間受限且對角度偏差敏感的場景。**技術與設計特點微型化光學架構采用激光干涉原理與微機電系統(MEMS)傳感器,將傳統大型激光對中儀的**部件集成至緊湊機身(如昆山漢吉龍AS系列設備尺寸*為143×93×38mm)。例如,其激光發射器體積縮小至傳統設備的1/5,配合高精度PSD(位置敏感探測器),可實現**±0.001°級角度分辨率**,滿足微型電機(如8mm步進電機)的亞角秒級檢測需求。動態誤差補償技術內置溫度傳感器與數字濾波算法,實時修正環境溫度變化(如±50℃溫差)引起的光學路徑形變。例如,當微型電機在高速運行中因摩擦升溫時,系統可通過熱膨脹模型自動調整測量基準,確保精度穩定性。部分型號還支持雙激光束交叉驗證,通過兩束正交激光的冗余測量抵消振動干擾。多參數同步采集除角度偏差外,同步監測振動頻譜(0.5-14kHz寬頻響應)與表面溫度分布(-10℃~400℃測溫范圍)。例如,在檢測微型電機時,可通過振動信號中的1X轉速頻率成分關聯角度偏差,結合紅外熱像圖定位軸承過熱區域,實現故障根源診斷。角度偏差測量便攜儀 輕量化設計 1.2kg,現場檢測更靈活。

盤車范圍與數據采集儀器采用連續掃描法,需在90°-120°范圍內盤車以采集多位置數據。若盤車角度不足或軸轉動不平穩,可能導致數據代表性不足。例如,大型機組需確保軸系自由轉動,避免因卡澀造成測量盲區。參數設置與算法依賴初始參數輸入:軸間距(L)、聯軸器直徑(D)等基礎數據需準確錄入,否則自動生成的墊片調整方案可能偏差***。例如,某煉油廠案例中因軸間距輸入錯誤,導致熱態對中偏差擴大3倍。智能補償局限性:雖然儀器能自動修正熱膨脹和軟腳誤差,但在復雜工況(如多支點軸系)中,仍需結合人工經驗判斷補償結果的合理性,避免算法誤判。四、儀器硬件與維護因素傳感器性能PSD/CCD雙模態傳感:30mm高分辨率CCD探測器(1280×960像素)的精度依賴于激光束能量中心的穩定性。若光學部件污染(如指紋、灰塵),可能導致光斑定位誤差超過。數字傾角儀校準:傾角儀長期使用后可能因機械磨損出現零點漂移,需定期通過標準水平臺校準,確保角度測量精度≤±°。固件與校準狀態軟件算法優化:固件更新可提升環境適應性(如更精細的溫度補償模型)。例如,某鋼廠升級AS500固件后,高溫場景下的熱態偏差從±±。定期校準驗證:建議每6個月或使用500次后進行***校準。 角度偏差測量對比儀 測量前后角度數據對比,效果一目了然。昆山角度偏差測量儀演示

角度偏差測量動態儀 追蹤動態角度變化,捕捉瞬時偏差。昆山角度偏差測量儀演示

效率與成本優化減少人工巡檢:某電子廠通過聯網監控,將每日設備巡檢次數從6次減少至2次,每年節約工時超1200小時,人力成本降低30%。延長設備壽命:某化工企業通過角度偏差趨勢分析,提**個月發現壓縮機軸系對中惡化,避免因突發故障導致的停機損失(預估單次損失>50萬元)。2.技術演進方向數字孿生深化:未來計劃將EMS平臺與Unity3D引擎結合,構建設備的高精度數字孿生體,實現角度偏差的實時映射與虛擬校準。例如,在虛擬環境中調整墊片厚度后,系統自動計算實際設備的調整量,將校準效率提升50%。AI驅動診斷升級:引入Transformer模型分析角度偏差的時序數據,預測設備故障的剩余使用壽命(RUL)。某汽車廠通過該功能將電機維護周期從固定3個月調整為動態(根據預測結果)。昆山角度偏差測量儀演示

- 多功能軸對中校準測量儀特點 2025-09-17

- 無線聯軸器對中服務特點 2025-09-17

- 自主研發角度偏差測量儀 2025-09-17

- 常見聯軸器對中服務裝置 2025-09-17

- 無線振動激光對中儀裝置 2025-09-17

- 耦合角度偏差測量儀價格 2025-09-17

- 常見便攜同心度檢測儀公司 2025-09-17

- 10米激光對中服務供應商 2025-09-17

- 多功能快速對中校正儀 2025-09-17

- 機械法蘭聯軸器對中儀用途 2025-09-17

- 貴州油液檢測預警系統 2025-09-17

- 徐州進口金相顯微鏡調試 2025-09-17

- 品牌pH電極報價行情 2025-09-17

- 淮安制作沼氣流量計設計 2025-09-17

- 紹興工程機械在線檢測油液泡沫特性監測 2025-09-17

- 山東測量用的大理石(花崗石/花崗巖)方尺/平尺/直角尺 2025-09-17

- 廣州水流量計供應商 2025-09-17

- 廈門直讀三元催化銷售 2025-09-17

- 水罐雷達液位計市場報價 2025-09-17

- 無錫測量儀介紹 2025-09-17