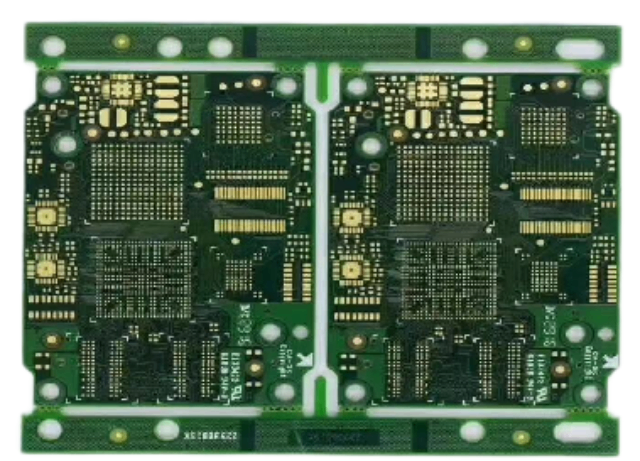

河源四層PCB線路

PCB 的基材是支撐電路的基礎,常用材料為 FR-4 環氧樹脂玻璃布基板。它以玻璃纖維布為增強材料,浸漬環氧樹脂后高溫壓合而成,具有良好的絕緣性、機械強度和耐熱性,Tg 值(玻璃化轉變溫度)通常在 130℃以上,能滿足多數電子設備的工作溫度需求。除 FR-4 外,高頻 PCB 會選用聚四氟乙烯(PTFE)基板,其介電常數低(2.0 左右)、介質損耗小,適合射頻電路如 5G 基站、雷達設備,不過成本較高且加工難度大。柔性 PCB 則采用聚酰亞胺(PI)薄膜作為基材,具有良好的柔韌性和耐彎折性,可適應曲面安裝場景,如手機屏幕排線、可穿戴設備。富盛電子PCB 定制,為您的創意落地助力。河源四層PCB線路

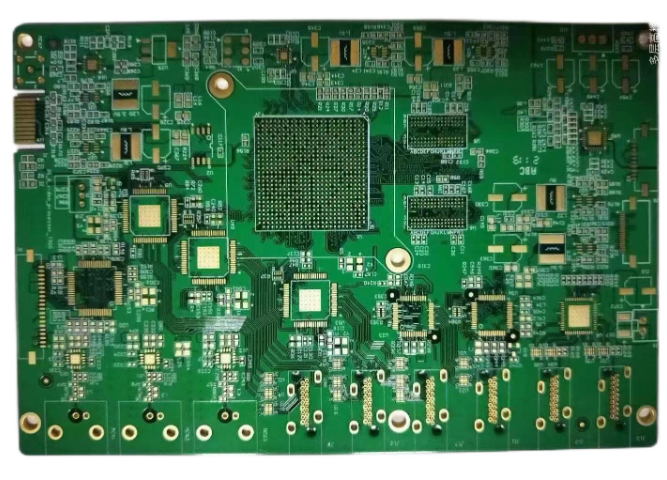

對于中小研發團隊而言,小批量 PCBA 制作往往面臨 “成本高、交期長” 的困境,富盛電子卻將其轉化為主要優勢。從 BOM 配單的 “原廠現貨芯片 + 自有庫存阻容料” 組合,到 SMT 貼片中 0201 阻容、BGA/QFN 等微元器件的準確焊接,富盛電子構建了一套小批量友好型服務體系。某無人機初創公司只需 300 套 PCBA 測試件,富盛電子在料齊后 24 小時內完成貼片,還允許客戶全程跟線監督,通過 “試產 - 反饋 - 調整” 的快速循環,幫助客戶在兩周內完成三次設計迭代,比行業平均周期縮短 60%。中國香港十層PCB線路廠家富盛電子 PCB 產品阻抗控制精度 ±5%,信號傳輸更穩定;

PCB 的設計需遵循電磁兼容(EMC)原則,避免電路間干擾。布局時需將數字電路與模擬電路分開,數字電路高頻噪聲大,模擬電路對噪聲敏感,兩者間距應不小于 2cm,必要時設置接地隔離帶。電源與地線布局尤為關鍵,需采用粗地線和寬電源走線,減少阻抗,高頻電路中地線應形成閉合回路,構成 “接地平面”,降低接地電阻。元件擺放需按信號流向排列,避免交叉走線,敏感元件如晶振、傳感器應遠離干擾源,其周圍盡量鋪設接地銅皮,引腳走線需短而直,減少信號傳輸損耗和輻射干擾。

BOM 配單的 “現貨保障網”:富盛電子如何杜絕假貨隱患?芯片假貨是電子行業的 “頑疾”,富盛電子的 BOM 配單服務卻構筑了一道 “現貨防線”。所有芯片均來自原廠或授權代理商,提供完整的溯源憑證;阻容等常用元件則采用自有庫存,每批入庫都經過激光打標驗證和性能測試。某智能硬件公司曾因使用翻新芯片導致批量故障,與富盛合作后,通過 “原廠現貨 + 來料復檢” 的雙重保障,產品故障率下降 95%。這種 “可追溯、可驗證” 的物料管理體系,讓客戶無需為供應鏈風險分心。富盛電子 PCB 產品表面處理良率 99.2%,外觀精美;

新能源汽車的快速發展,對 PCB 定制提出了更高的性能要求,尤其是車載 PCB 需同時滿足耐高低溫、耐振動、耐高壓及高安全性等多重標準,以適配汽車復雜的運行環境。在新能源汽車 PCB 定制中,針對不同部件的需求差異化設計:動力電池管理系統(BMS)的 PCB 需具備高精度的電流電壓檢測能力,同時選用耐高壓板材,確保電池系統安全;電機控制器的 PCB 需強化散熱設計,采用金屬基覆銅板,及時導出大功率運行產生的熱量;車載娛樂與導航系統的 PCB 則需兼顧集成化與抗干擾,避免受汽車電子設備的信號干擾。此外,新能源汽車對 PCB 的可靠性要求遠高于消費電子,定制過程中會增加嚴苛的環境測試環節,如溫度循環測試、濕熱測試、振動測試等,確保電路板在汽車全生命周期內穩定運行。PCB 定制的技術升級,為新能源汽車的電池安全、動力性能提升提供了關鍵支撐,成為新能源汽車產業鏈中的重要一環。富盛電子 PCB 客戶投訴率低于 0.5%,服務質量有保障;中國香港八層PCB

富盛電子 PCB 在工業控制領域市場份額達 18%;河源四層PCB線路

醫療設備直接關系到患者生命安全,其 PCB 定制需遵循更為嚴格的標準,在精度、穩定性、無菌性等方面實現多方位管控。在醫療影像設備(如 CT、MRI)的 PCB 定制中,需具備高精度的信號傳輸能力,確保影像數據的清晰與準確,因此會采用高頻低損耗板材,優化線路布局以減少信號衰減;在生命監測設備(如心電監護儀、血糖儀)的 PCB 定制中,需提升檢測精度與穩定性,通過選用高純度銅箔、優化傳感線路設計,降低信號干擾,確保監測數據可靠。同時,部分醫療設備(如手術機器人、牙科設備)需在無菌環境下使用,PCB 定制過程中會采用無塵生產等工藝,避免電路板表面滋生細菌;在生物醫療設備中,還需考慮電路板與生物組織的兼容性,選用無毒、耐腐蝕的材料。此外,醫療 PCB 定制需通過 ISO13485 醫療器械質量管理體系認證,每一批產品都需提供完整的質量追溯報告,確保符合醫療行業的嚴格法規要求。河源四層PCB線路

- 杭州電厚金FPC批量 2025-09-17

- 珠海高頻FPC軟板 2025-09-17

- 梅州高速FPC硬板 2025-09-17

- 紹興LED 顯示FPC貼片 2025-09-17

- 南寧軟硬結合FPC批量 2025-09-17

- 紹興雙面FPC測試 2025-09-17

- 四川LED 顯示FPC硬板 2025-09-17

- 佛山高頻FPC測試 2025-09-17

- 肇慶十二層PCB線路 2025-09-16

- 北京打樣FPC軟板 2025-09-16

- 徐州點膠數控系統廠家 2025-09-17

- 江蘇外焊自恢復保險絲用途 2025-09-17

- 虹口區智能電子產品銷售銷售價格 2025-09-17

- 張家港常規LED產品及部件電話多少 2025-09-17

- 云南整流晶閘管移相調壓模塊廠家 2025-09-17

- 新疆ENS58A10-00-XDPGGR020絕對值編碼器供應商 2025-09-17

- 上海0805球頭紅外接收管壽命 2025-09-17

- 江西強力磁鋼釹鐵硼精加工 2025-09-17

- 云南新能源電子元器件鍍金加工 2025-09-17

- 耐高溫自恢復保險絲規格 2025-09-17