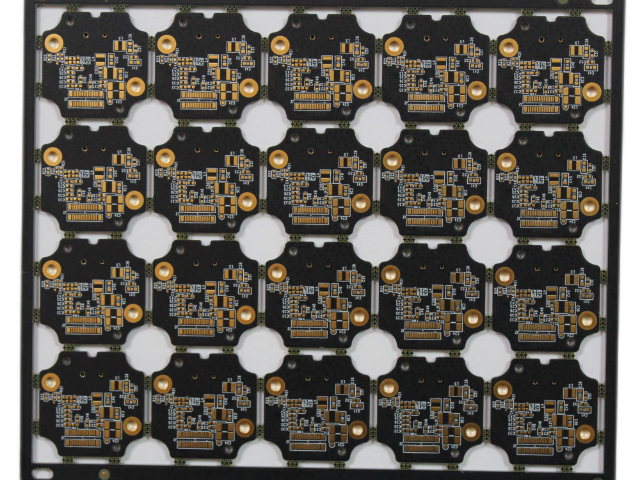

廈門雙面鎳鈀金PCB線路板

對于中小研發團隊而言,小批量 PCBA 制作往往面臨 “成本高、交期長” 的困境,富盛電子卻將其轉化為主要優勢。從 BOM 配單的 “原廠現貨芯片 + 自有庫存阻容料” 組合,到 SMT 貼片中 0201 阻容、BGA/QFN 等微元器件的準確焊接,富盛電子構建了一套小批量友好型服務體系。某無人機初創公司只需 300 套 PCBA 測試件,富盛電子在料齊后 24 小時內完成貼片,還允許客戶全程跟線監督,通過 “試產 - 反饋 - 調整” 的快速循環,幫助客戶在兩周內完成三次設計迭代,比行業平均周期縮短 60%。富盛電子 PCB 定制,快速響應需求,合作體驗更舒心。廈門雙面鎳鈀金PCB線路板

安防監控領域的 “電路哨兵”:富盛電子的抗干擾方案 安防監控設備常工作在復雜電磁環境中,富盛電子的 PCB 板如同 “電路哨兵” 守護信號穩定。通過優化接地設計、增加屏蔽層等工藝,讓 PCB 的電磁兼容性(EMC)達標率達 100%。某小區監控系統曾因線路干擾導致畫面雪花,更換富盛的安防 PCB 板后,即使在強電磁干擾的變電站附近,仍能輸出清晰影像。而這一切的背后,是富盛對安防行業標準的深刻理解 —— 從 - 40℃到 85℃的寬溫設計,到防鹽霧、防潮濕的環境適應能力,多方位保障設備可靠運行。長沙雙面鎳鈀金PCB廠家富盛電子 PCB 通過汽車行業認證,裝車量超 100 萬臺;

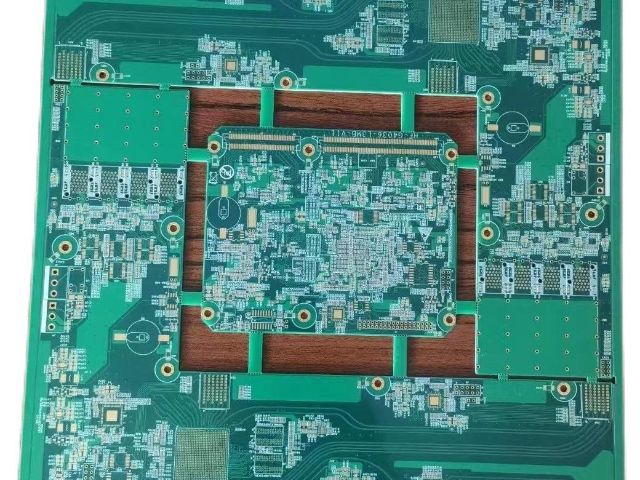

質量是 PCB 定制的生命線,專業的定制服務商需建立全流程、多維度的質量檢測體系,從原材料入庫到成品交付,實現每一個環節的質量管控。原材料檢測階段,對板材、銅箔、油墨等主要材料進行耐溫性、絕緣性、附著力等指標測試,杜絕不合格材料流入生產環節;生產過程中,通過 AOI(自動光學檢測)設備對線路圖形進行檢測,及時發現短路、開路、線寬異常等問題;鉆孔、成型等工序后,采用 X-ray 檢測設備檢查內層線路連接與孔徑精度;成品階段,進行電氣性能測試(如導通性、絕緣電阻測試)、環境適應性測試(如高低溫循環、濕熱測試)及機械性能測試(如彎曲強度、剝離強度測試)。此外,部分高級 PCB 定制還會引入失效分析機制,對測試中出現的問題進行深度剖析,優化生產工藝與設計方案,持續提升產品可靠性。完善的質量檢測體系,不僅能確保交付給客戶的 PCB 產品符合要求,還能幫助客戶降低后續組裝與使用過程中的質量風險,提升整體產品競爭力。

PCB 的盲孔和埋孔技術可提高布線密度,盲孔只連接表層與內層,不貫穿整個基板,埋孔則連接內層與內層,表層不可見。盲孔和埋孔的直徑通常為 0.1-0.3mm,需采用激光鉆孔或機械鉆孔,激光鉆孔精度更高,可實現更小直徑的孔。制造時,盲孔需在層壓前鉆出,埋孔則在各內層制作時鉆出,之后進行層壓和電鍍。盲孔和埋孔的使用可減少過孔對表層空間的占用,使布線更靈活,適用于高密度 PCB 如手機主板、CPU 基板,不過會增加制造工藝復雜度和成本,設計時需根據實際需求選擇。富盛電子 PCB 在醫療設備領域合作案例超 80 個;

PCB 定制是一項系統性工程,需經過嚴格的流程管控才能確保產品符合要求,其主要流程主要包括需求溝通、方案設計、打樣測試、批量生產及交付售后五大環節。在需求溝通階段,定制團隊會與客戶深入對接產品功能、性能指標、應用環境等關鍵信息,明確板材、層數、線寬線距、孔徑大小等重要參數,為后續設計奠定基礎。方案設計階段,工程師借助專業 EDA 軟件進行線路布局與優化,同時結合生產工藝可行性,對設計方案進行評審與調整,避免因設計不合理導致后期生產問題。設計完成后進入打樣測試環節,通過制作少量樣品,進行電氣性能、機械強度、環境適應性等多維度測試,確認無誤后再啟動批量生產。批量生產過程中,通過自動化設備與精細化管理確保產品一致性,經嚴格質檢后交付客戶,并提供后續技術支持與售后保障。全鏈條的流程管控,是 PCB 定制品質與效率的重要保障。富盛電子年交付 PCB 38 萬片,與 13 家智能掃地機器人企業合作,用于懸崖傳感電路;汕頭雙面鎳鈀金PCB線路廠家

富盛電子 PCB 定制,從設計到生產,全程專業服務。廈門雙面鎳鈀金PCB線路板

PCB 的絲印層設計需清晰易讀,字符大小通常為 0.8-1.2mm,線寬為 0.15-0.2mm,確保在 PCB 上清晰可見。字符應靠近對應元件,避免覆蓋焊盤、過孔和導線,與焊盤的距離應不小于 0.2mm,防止焊接時字符被高溫損壞。極性元件如電容、二極管需標注極性,集成電路需標注引腳編號,便于裝配和維修。絲印字符的顏色需與阻焊層顏色對比明顯,如綠色阻焊層用白色字符,藍色阻焊層用黃色字符,避免因顏色相近導致字符模糊。此外,絲印層需避免與其他層圖形重疊,確保可讀性。廈門雙面鎳鈀金PCB線路板

- 杭州電厚金FPC批量 2025-09-17

- 珠海高頻FPC軟板 2025-09-17

- 紹興LED 顯示FPC貼片 2025-09-17

- 南寧軟硬結合FPC批量 2025-09-17

- 紹興雙面FPC測試 2025-09-17

- 四川LED 顯示FPC硬板 2025-09-17

- 佛山高頻FPC測試 2025-09-17

- 肇慶十二層PCB線路 2025-09-16

- 北京打樣FPC軟板 2025-09-16

- 珠海高頻FPC線路板 2025-09-16

- 云南整流晶閘管移相調壓模塊廠家 2025-09-17

- 新疆ENS58A10-00-XDPGGR020絕對值編碼器供應商 2025-09-17

- 上海0805球頭紅外接收管壽命 2025-09-17

- 江西強力磁鋼釹鐵硼精加工 2025-09-17

- 云南新能源電子元器件鍍金加工 2025-09-17

- 蓄電池溫度保險絲價錢 2025-09-17

- 河北大面積高精密勻膠機收費 2025-09-17

- 貴州代理led顯示屏市場價格 2025-09-17

- 浦東新區進口橋式整流器 2025-09-17

- 鄭州線路板SMT貼片工廠 2025-09-17