揭陽十二層PCB定制

醫療設備直接關系到患者生命安全,其 PCB 定制需遵循更為嚴格的標準,在精度、穩定性、無菌性等方面實現多方位管控。在醫療影像設備(如 CT、MRI)的 PCB 定制中,需具備高精度的信號傳輸能力,確保影像數據的清晰與準確,因此會采用高頻低損耗板材,優化線路布局以減少信號衰減;在生命監測設備(如心電監護儀、血糖儀)的 PCB 定制中,需提升檢測精度與穩定性,通過選用高純度銅箔、優化傳感線路設計,降低信號干擾,確保監測數據可靠。同時,部分醫療設備(如手術機器人、牙科設備)需在無菌環境下使用,PCB 定制過程中會采用無塵生產等工藝,避免電路板表面滋生細菌;在生物醫療設備中,還需考慮電路板與生物組織的兼容性,選用無毒、耐腐蝕的材料。此外,醫療 PCB 定制需通過 ISO13485 醫療器械質量管理體系認證,每一批產品都需提供完整的質量追溯報告,確保符合醫療行業的嚴格法規要求。定制 PCB 就找富盛電子,品質過硬,合作無憂更安心。揭陽十二層PCB定制

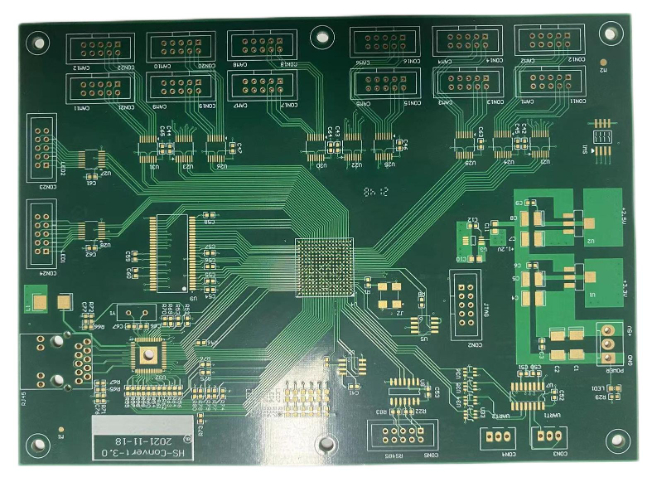

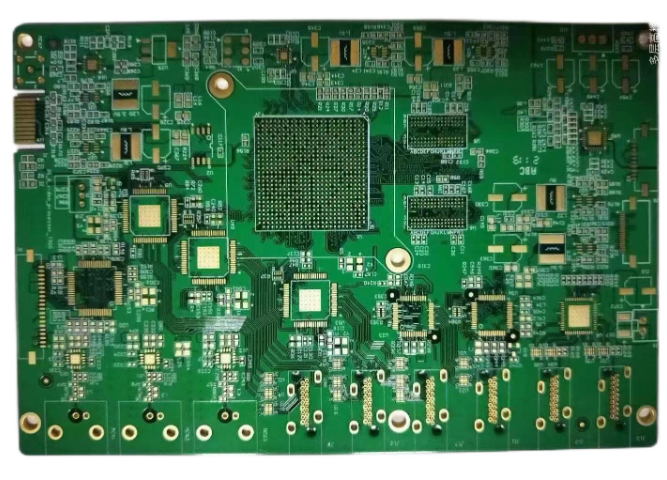

工業控制領域對 PCB 的穩定性、抗干擾能力及耐用性要求極為嚴苛,因為工業環境中常存在高溫、高濕、強電磁干擾等復雜條件,普通 PCB 板難以長期穩定運行,此時 PCB 定制的優勢便尤為凸顯。在工業控制 PCB 定制中,會從多個維度強化產品性能:選用耐高溫、耐濕熱的工業級板材,確保電路板在 - 40℃~125℃的寬溫度范圍內正常工作;通過優化接地設計、增加屏蔽層,提升電路板的抗電磁干擾能力,避免信號傳輸受工業設備影響;在工藝上采用加厚銅箔、強化焊接等方式,提高電路板的機械強度與導電性能,適應工業設備的長期高頻運行需求。例如,在數控機床、PLC 控制器等設備的 PCB 定制中,定制團隊會針對設備的振動環境,增加電路板的固定結構設計;針對高功率輸出需求,優化電源線路布局,避免局部過熱。可靠的 PCB 定制產品,是工業控制設備穩定運行的 “心臟”,為工業生產的連續性與安全性提供保障。佛山十層PCB富盛電子產 PCB 32 萬平方米 / 年,服務 14 家智能手環廠商,用于睡眠監測電路;

PCB 的鉆孔工藝是實現層間連接的關鍵步驟,常用設備為數控鉆孔機,精度可達 ±0.01mm。鉆孔前需將 PCB 基板固定在工作臺上,通過定位銷與 Gerber 文件對齊,確保鉆孔位置準確。鉆頭材質多為硬質合金,直徑從 0.1mm 到幾毫米不等,小直徑鉆頭用于盲孔和微孔,需降低轉速和進給速度,避免斷鉆。鉆孔后需進行去毛刺處理,通過刷板機去除孔口和板面的毛刺,防止劃傷銅箔或影響后續電鍍。對于多層板,鉆孔后需檢查孔壁質量,若出現孔壁粗糙或玻璃纖維突出,需進行孔壁處理,確保電鍍層均勻附著。

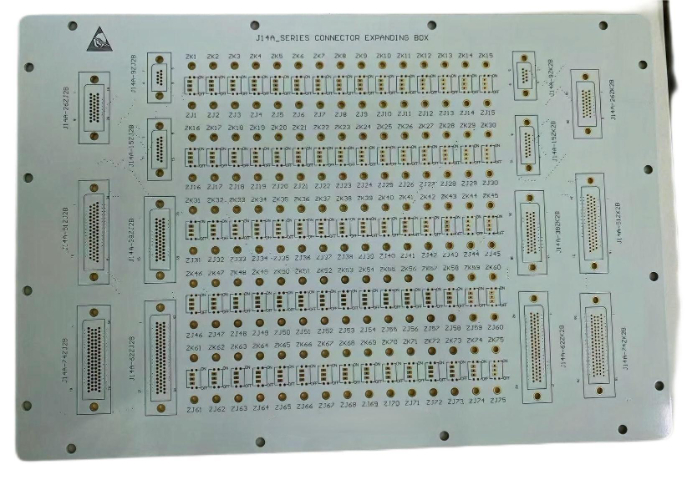

PCB 的連接器布局需考慮插拔便利性和信號完整性。連接器應盡量布置在 PCB 邊緣,與外殼接口對齊,避免線纜彎曲過度,插拔方向應與 PCB 平面垂直或平行,便于操作。高速連接器如 USB 3.0、HDMI 等,其引腳走線需等長,誤差控制在 50mil 以內,減少信號時延差異,引腳周圍需預留接地焊盤,形成屏蔽結構,降低電磁輻射。電源連接器則需選用大電流規格,引腳與電源走線直接連接,走線寬度不小于 2mm,連接器附近需放置濾波電容,濾除電源噪聲,防止干擾其他電路。富盛電子 PCB 服務 11 家智能擦窗機器人廠商,年產能 30 萬平方米,用于邊緣識別電路;

在可穿戴設備爆發的時代,FPC 軟板成為關鍵組件,富盛電子的柔性線路板技術已形成差異化競爭力。其雙面 FPC 軟板采用進口聚酰亞胺基材,在 - 40℃至 125℃環境下仍保持穩定;雙面電厚金工藝讓金層厚度達 5 微米,插拔壽命超 10 萬次。某運動手環廠商曾因軟板彎折斷裂導致退貨,改用富盛電子的產品后,通過 180 度反復彎折測試 5 萬次無故障,產品返修率從 12% 降至 1.5%。更貼心的是,富盛提供 “設計輔助 + DFM 分析”,幫助客戶規避線路布局導致的斷裂風險,讓柔性優勢真正落地。富盛電子 PCB 生產能耗下降 15%,單位成本降低 8%;天津六層PCB線路板

富盛電子 PCB 在物聯網設備領域應用,潛力大;揭陽十二層PCB定制

PCB 的散熱設計需針對高功率元件,常見方法包括增加散熱銅皮、設置散熱過孔和安裝散熱片。高功率元件如芯片、三極管下方應鋪設大面積銅皮,銅皮面積越大,散熱效果越好,銅皮與元件焊盤直接相連,通過銅皮將熱量傳導出去。散熱過孔均勻分布在銅皮上,數量根據功率大小確定,過孔直徑通常為 0.3-0.5mm,可將熱量從表層傳導至內層或背面銅皮。對于發熱嚴重的元件,需在 PCB 上預留散熱片安裝位置,通過導熱硅膠將元件與散熱片連接,散熱片表面積需足夠大,必要時可增加散熱鰭片,增強空氣對流散熱。揭陽十二層PCB定制

- 杭州電厚金FPC批量 2025-09-17

- 珠海高頻FPC軟板 2025-09-17

- 梅州高速FPC硬板 2025-09-17

- 紹興LED 顯示FPC貼片 2025-09-17

- 南寧軟硬結合FPC批量 2025-09-17

- 紹興雙面FPC測試 2025-09-17

- 四川LED 顯示FPC硬板 2025-09-17

- 佛山高頻FPC測試 2025-09-17

- 肇慶十二層PCB線路 2025-09-16

- 北京打樣FPC軟板 2025-09-16

- 徐州點膠數控系統廠家 2025-09-17

- 江蘇外焊自恢復保險絲用途 2025-09-17

- 虹口區智能電子產品銷售銷售價格 2025-09-17

- 張家港常規LED產品及部件電話多少 2025-09-17

- 云南整流晶閘管移相調壓模塊廠家 2025-09-17

- 新疆ENS58A10-00-XDPGGR020絕對值編碼器供應商 2025-09-17

- 上海0805球頭紅外接收管壽命 2025-09-17

- 江西強力磁鋼釹鐵硼精加工 2025-09-17

- 云南新能源電子元器件鍍金加工 2025-09-17

- 耐高溫自恢復保險絲規格 2025-09-17