設備的維護與保養(yǎng)等離子體粉末球化設備是一種高精密的設備,需要定期進行維護和保養(yǎng),以保證其正常運行和延長使用壽命。維護和保養(yǎng)工作包括清潔設備、檢查設備的電氣連接、更換易損件等。例如,定期清理等離子體發(fā)生器的電極和噴嘴,防止積碳和堵塞;檢查冷卻水系統(tǒng)的水質(zhì)和流量,確保冷卻效果良好。等離子體球化技術的發(fā)展趨勢隨著科技的不斷進步,等離子體球化技術也在不斷發(fā)展。未來,等離子體球化技術將朝著高效、節(jié)能、環(huán)保、智能化的方向發(fā)展。例如,開發(fā)新型的等離子體發(fā)生器,提高能量密度和加熱效率;采用先進的控制技術,實現(xiàn)設備的自動化和智能化運行;研究開發(fā)更加環(huán)保的等離子體球化工藝,減少對環(huán)境的影響。設備的維護周期長,減少了停機時間,提高了效率。無錫相容等離子體粉末球化設備

球形鋁合金粉體用于SLM 3D打印,其流動性提升使鋪粉均勻性達98%,打印件抗拉強度達400MPa,延伸率12%。例如,制備的汽車發(fā)動機活塞毛坯重量減輕30%,散熱性能提升25%。 海洋工程應用球形鎳基合金粉體用于海水腐蝕防護涂層,其耐蝕性提升2個數(shù)量級。例如,在深海管道上應用該涂層,可使服役壽命延長至50年,維護成本降低60%。石油化工應用球形鎢鉻鈷合金粉體用于高溫閥門密封面,其耐磨性提升3倍。例如,在加氫反應器閥門上應用該材料,可使密封面使用壽命延長至8年,泄漏率降低至1×10Pa·m/s。無錫相容等離子體粉末球化設備設備的操作流程簡潔,減少了操作失誤的可能性。

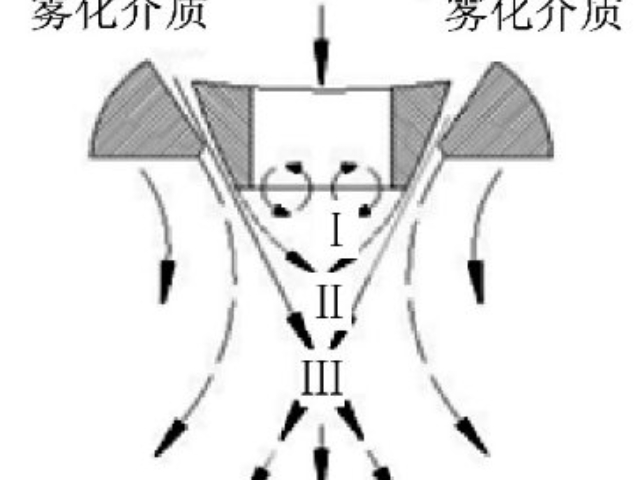

等離子體粉末球化設備基于熱等離子體技術構建,**為等離子體炬與球化室。等離子體炬通過高頻電源或直流電弧產(chǎn)生5000~20000K高溫等離子體,粉末顆粒經(jīng)送粉器以氮氣或氬氣為載氣注入等離子體焰流。球化室采用耐高溫材料(如鎢鈰合金)制造,內(nèi)徑與急冷室匹配,高度范圍100-500mm。粉末在焰流中快速熔融后,通過表面張力與急冷系統(tǒng)(如水冷驟冷器)協(xié)同作用,在10-10秒內(nèi)凝固為球形顆粒。該結構確保粉末在高溫區(qū)停留時間精細可控,避免過度蒸發(fā)或團聚。

等離子體球化技術設備的社會效益與前景等離子體粉末球化技術具有廣泛的應用前景,能夠為航空航天、電子信息、生物醫(yī)療、能源等領域提供高性能的粉末材料。該技術的發(fā)展不僅可以提高相關產(chǎn)品的性能和質(zhì)量,還可以推動相關產(chǎn)業(yè)的技術升級和創(chuàng)新發(fā)展。同時,等離子體球化技術還具有節(jié)能環(huán)保的優(yōu)點,符合可持續(xù)發(fā)展的要求。隨著技術的不斷進步和成本的降低,等離子體球化技術將在更多的領域得到應用,為社會經(jīng)濟的發(fā)展做出更大的*。設備的生產(chǎn)能力強,能夠滿足大批量生產(chǎn)需求。

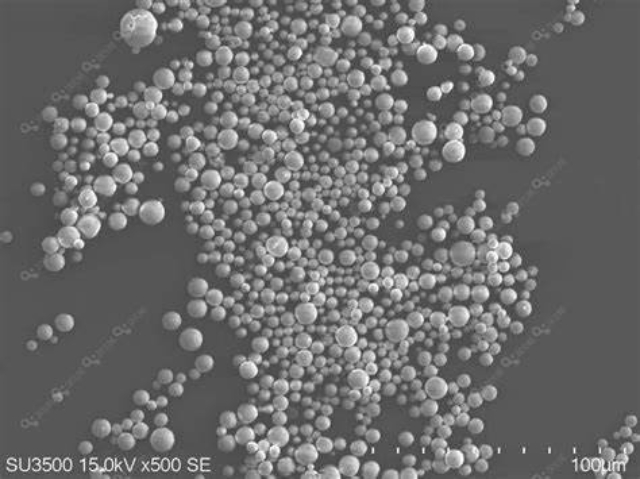

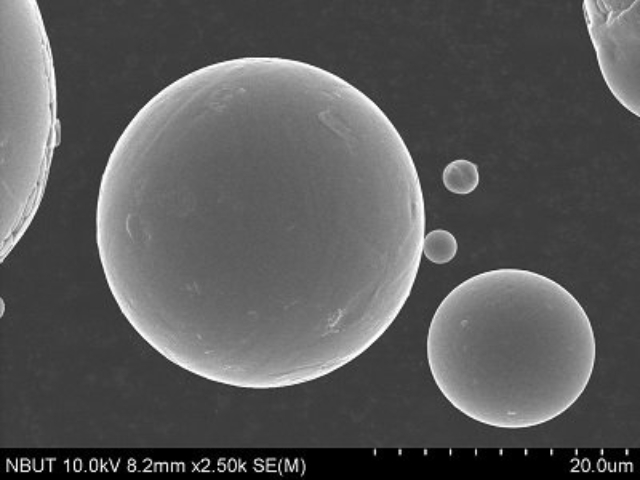

設備可處理金屬(如鎢、鉬)、陶瓷(如氧化鋁、氮化硅)及復合材料粉末。球化后粉末呈近球形,表面粗糙度降低至Ra0.1μm以***動性提升30%-50%。例如,鎢粉球化后松裝密度從2.5g/cm提高至4.8g/cm,***改善3D打印零件的致密度和機械性能。溫度控制與能量效率等離子體炬采用非轉(zhuǎn)移弧模式,能量轉(zhuǎn)換效率達85%以上。通過實時監(jiān)測弧壓、電流及氣體流量,實現(xiàn)溫度±50℃的精確調(diào)控。例如,在處理氧化鋁粉末時,維持12000℃的等離子體溫度,確保顆粒完全熔融而不燒結,球化率≥98%。通過球化,粉末的顆粒形狀更加均勻,提升了性能。無錫等離子體粉末球化設備

等離子體技術的應用,提升了粉末的耐磨性和強度。無錫相容等離子體粉末球化設備

設備模塊化設計與柔性生產(chǎn)設備采用模塊化架構,支持多級等離子體炬串聯(lián),實現(xiàn)粉末的多級球化。例如,***級用于粗化粉末(粒徑從100μm降至50μm),第二級實現(xiàn)精密球化(球形度>98%),第三級進行表面改性。這種柔性生產(chǎn)模式可滿足不同材料(金屬、陶瓷)的定制化需求。粉末成分精細調(diào)控技術通過質(zhì)譜儀實時監(jiān)測等離子體氣氛成分,結合反饋控制系統(tǒng),實現(xiàn)粉末成分的原子級摻雜。例如,在球化鎢粉時,通過調(diào)控Ar/CH比例,將碳含量從0.1wt%精細調(diào)控至0.3wt%,形成WC-WC復合結構,***提升硬質(zhì)合金的耐磨性。無錫相容等離子體粉末球化設備