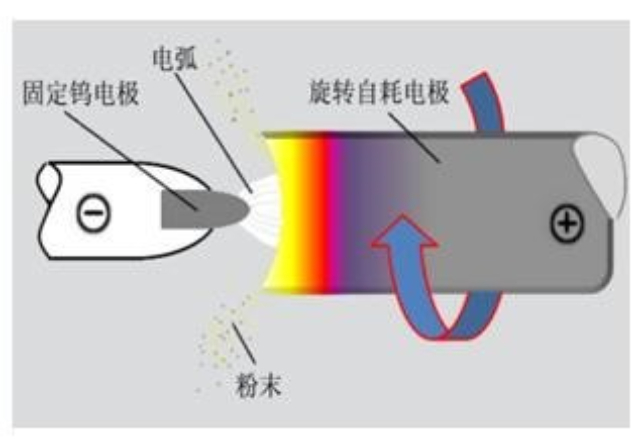

氣體保護與雜質控制設備配備高純度氬氣循環系統,氧含量≤10ppm,避免粉末氧化。反應室采用真空抽氣與氣體置換技術,進一步降低雜質含量。例如,在鉬粉球化過程中,氧含量從原料的0.3%降至0.02%,滿足航空航天級材料標準。自動化與智能化系統集成PLC控制系統與觸摸屏界面,實現進料速度、氣體流量、電流強度的自動調節。配備在線粒度分析儀和形貌檢測儀,實時反饋球化效果。例如,當檢測到粒徑偏差超過±5%時,系統自動調整進料量或等離子體功率。等離子體技術的應用,推動了粉末材料的多樣化發展。無錫高效等離子體粉末球化設備工藝

等離子體炬的電磁場優化等離子體炬的電磁場分布直接影響粉末的加熱效率。采用射頻感應耦合等離子體(ICP)源,通過調整線圈匝數與電流頻率,使等離子體電離效率從60%提升至85%。例如,在處理超細粉末(<1μm)時,ICP源可避免直流電弧的電蝕效應,延長設備壽命。粉末形貌的動態調控技術開發基于激光干涉的動態調控系統,通過實時監測粉末形貌并反饋調節等離子體參數。例如,當檢測到粉末球形度低于95%時,系統自動提升等離子體功率5%,使球化質量恢復穩定。無錫選擇等離子體粉末球化設備參數該設備在電子行業的應用,提升了產品的性能穩定性。

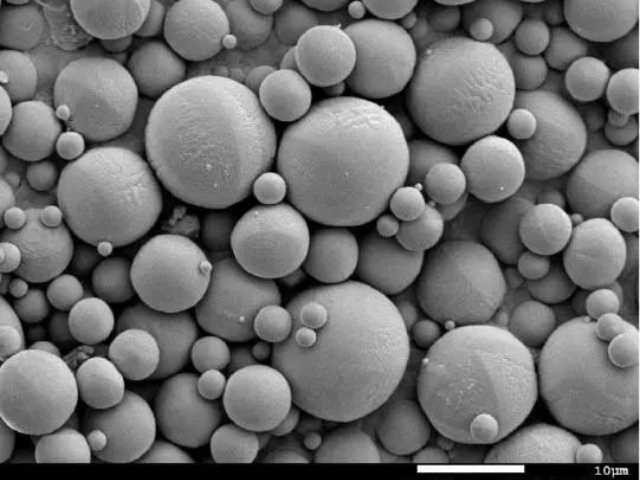

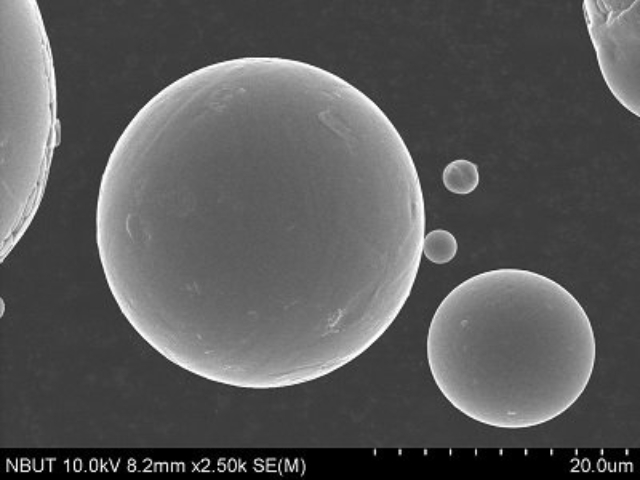

針對SiO、AlO等陶瓷粉末,設備采用分級球化工藝:初級球化(100kW)去除雜質,二級球化(200kW)提升球形度。通過優化氫氣含量(5-15%),可顯著提高陶瓷粉末的反應活性。例如,制備氧化鋁微球時,球化率達99%,粒徑分布D50=5±1μm。納米粉末處理技術針對100nm以下納米顆粒,設備采用脈沖式送粉與驟冷技術。通過控制等離子體脈沖頻率(1-10kHz),避免納米顆粒氣化。例如,在制備氧化鋅納米粉時,采用液氮冷卻壁可使顆粒保持50-80nm粒徑,球形度達94%。多材料復合球化工藝設備支持金屬-陶瓷復合粉末制備,如ZrB-SiC復合粉體。通過雙等離子體炬協同作用,實現不同材料梯度球化。研究表明,該工藝可消除復合粉體中的裂紋、孔隙等缺陷,使材料斷裂韌性提升40%。

環保與安全性能等離子體粉末球化設備在運行過程中會產生一些有害氣體和粉塵,對環境和人體健康造成危害。因此,設備需要具備良好的環保性能,采用有效的廢氣處理和粉塵收集裝置,減少有害物質的排放。同時,設備還需要具備完善的安全保護裝置,如過壓保護、過流保護、漏電保護等,確保操作人員的安全。與其他技術的結合等離子體粉末球化技術可以與其他技術相結合,實現粉末性能的進一步優化。例如,可以將等離子體球化技術與納米技術相結合,制備出具有納米結構的球形粉末,提高粉末的性能。還可以將等離子體球化技術與表面改性技術相結合,改善粉末的表面性能,提高粉末與其他材料的結合強度。設備的冷卻系統設計合理,確保粉末快速冷卻成型。

球形鋁合金粉體用于SLM 3D打印,其流動性提升使鋪粉均勻性達98%,打印件抗拉強度達400MPa,延伸率12%。例如,制備的汽車發動機活塞毛坯重量減輕30%,散熱性能提升25%。 海洋工程應用球形鎳基合金粉體用于海水腐蝕防護涂層,其耐蝕性提升2個數量級。例如,在深海管道上應用該涂層,可使服役壽命延長至50年,維護成本降低60%。石油化工應用球形鎢鉻鈷合金粉體用于高溫閥門密封面,其耐磨性提升3倍。例如,在加氫反應器閥門上應用該材料,可使密封面使用壽命延長至8年,泄漏率降低至1×10Pa·m/s。通過球化,粉末的顆粒形狀更加均勻,提高了流動性。無錫選擇等離子體粉末球化設備參數

等離子體粉末球化設備的設計考慮了節能環保因素。無錫高效等離子體粉末球化設備工藝

粉末微觀結構調控技術等離子體球化設備通過調控等離子體能量密度與冷卻速率,可精細控制粉末的微觀結構。例如,在處理鈦合金粉末時,采用梯度冷卻技術使表面形成細晶層(晶粒尺寸<100nm),內部保留粗晶結構,兼顧**度與韌性。該技術突破了傳統球化工藝中粉末性能單一化的局限,為高性能材料開發提供了新途徑。多組分粉末協同球化機制針對復合材料粉末(如WC-Co硬質合金),設備采用分步球化策略:首先在高溫區熔融基體相(Co),隨后在低溫區包覆硬質相(WC)。通過優化兩階段的溫度梯度與停留時間,實現多組分界面的冶金結合,***提升復合材料的抗彎強度(提高30%)和耐磨性(壽命延長50%)。無錫高效等離子體粉末球化設備工藝